研磨和抛光是经典的超精密加工技术,被广泛应用于脆性难加工半导体衬底材料的超光滑无损伤加工,比如硅、氮化镓和蓝宝石等材料的加工。通过研磨和抛光可以有效去除前道工序造成的加工损伤,并获得超光滑无损伤的工件表面。研抛磨粒作为研抛工艺的核心辅助材料之一,研抛磨粒选择的恰当与否直接影响到研抛效率和研抛质量的高低。

本文从研抛磨粒的组成方式和结构特点等角度出发,总结了研抛磨粒对加工结果的影响,以及新型研抛磨粒的研究进展,为研抛磨粒的科学选择和应用提供参考。

一、单一磨粒

研抛工艺要求不同,采用的磨粒材质也不同,常见磨粒有二氧化硅(SiO2)、氧化铈(CeO2)、碳化硼(B4C)、氧化铝(Al2O3)、碳化硅(SiC)和金刚石等。不同材质的磨粒对不同材质工件研抛结果的影响差异显著,这主要体现在磨粒的硬度和化学活性等方面。

1、磨粒形状因素

研究主要对比了含棱角磨粒与圆钝磨粒对研抛结果的影响,发现含棱角磨粒更适合高效率的研抛需求,圆钝磨粒更适合高质量的研抛需要。虽然圆钝磨粒更有利于提升研抛质量,但是圆钝磨粒普遍存在研抛效率较低的问题。为了解决上述问题,众多学者提出了制备异形磨粒的方法。所谓异形磨粒是指相对于传统的球形SiO2磨粒,制备出的非球形SiO2磨粒。Lee和Salleh等通过试验发现应用异形SiO2磨粒既可以解决由硬质磨粒(如Al2O3)引起的划痕问题,又可以避免球形SiO2磨粒研抛效率较低的问题。

2、其他因素

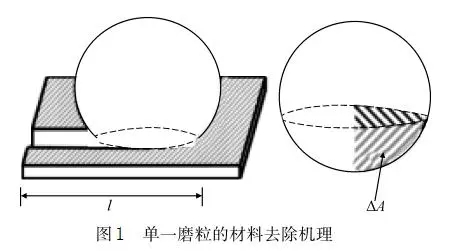

磨粒粒径的影响。磨粒粒径越大,材料去除率越高;当粒径固定时,相比于两体磨粒去除的固结磨料研抛工艺,三体磨粒去除的游离磨料研抛工艺中部分磨粒的滚动行为虽然限制了材料去除率的提升,但是促进了研抛质量的提高。

磨粒浓度的影响。随磨粒浓度的增加,研抛效率也在增加。潘继生等采用金刚石磨粒对蓝宝石进行研抛时,随磨粒浓度的增大,材料去除率和表面粗糙度分别会在不同浓度值达到峰值。

研抛环境对磨粒研抛机理的影响。酸性环境下,SiO2磨粒与蓝宝石表面电荷极性相反,由于静电吸附增加了磨粒与晶体表面的接触概率;碱性环境下,SiO2磨粒与晶体表面电荷极性相同,由于同性相斥作用降低了磨粒与晶体表面的接触概率。这意味着,在酸性条件下,磨粒与晶体表面的接触行为主导抛光效率;但是碱性条件下,晶体表面变质层的生成速率主导抛光效率。CeO2磨粒研抛石英玻璃,玻璃表面材料去除主要由磨粒与工件的界面摩擦化学腐蚀作用主导,而非简单的机械研抛过程。

二、混合磨粒

在单一磨粒的应用过程中,有些磨粒偏向获得较高的研抛效率,有些磨粒偏向获得较好的研抛质量,为了能够显著提升研抛效率,有学者提出了使用混合磨粒。混合磨粒主要指研抛过程中使用两种或多种不同磨粒按比例混合的磨粒,其中磨粒的不同主要体现为材质和粒径等方面的不同。

Jindal等将较大粒径的Al2O3磨粒分别与较小粒径的SiO2、CeO2等磨粒进行混合,实现了对单一磨粒研抛性能的提升。通过显微形貌分析显示在大粒径的磨粒外围吸附满了小粒径的磨粒,相比于纯Al2O3磨粒,表面吸附了SiO2或CeO2的混合磨粒,既可以避免纯Al2O3磨粒的团聚,还可以利用小粒径磨粒的化学活性来提升混合磨粒的研抛效率。

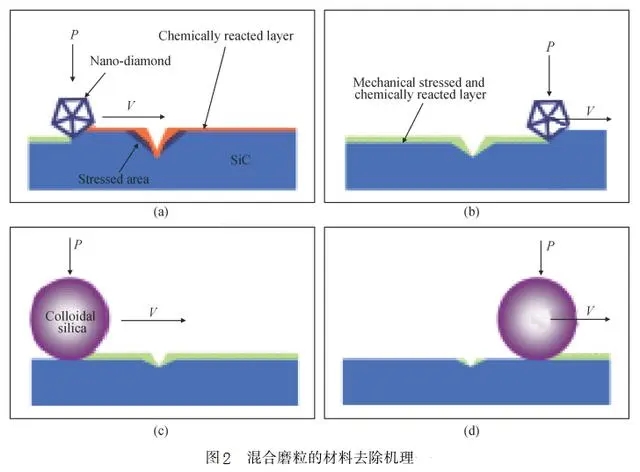

Park等将ZrO2磨粒与SiO2磨粒进行混合,Lee等将纳米金刚石磨粒与SiO2磨粒混合,可以提升SiO2磨粒的研抛效率。在混合磨粒中,随着纳米金刚石磨粒浓度的增加,材料的研抛效率也同步增加;在研抛过程中,纳米金刚石磨粒主导工件表面材料的去除,SiO2磨粒则负责残留机械加工痕迹的去除。

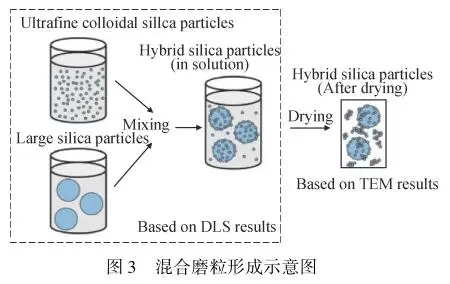

除了上述不同材质磨粒之间的混合,还存在相同材质不同粒径磨粒之间的混合。Lee等将粒径为30nm和70nm的SiO2磨粒按比例进行混合,随着两种磨粒浓度比的改变,工件表面材料的去除方式也发生两体和三体磨粒去除的改变,当两种磨粒质量比为2∶1时,材料去除方式为两体磨粒去除,材料的去除率最高。Bun-Athuek等将粒径为4nm的SiO2分别与20nm、55nm、105nm的SiO2磨粒混合,混合磨粒的形成示意图分别如图3所示,发现超细磨粒吸附在大粒径磨粒外围,改变了大粒径磨粒的形貌特征,提升了研抛效率。Lee等将粒径为30nm的球形磨粒和70nm的非球形磨粒进行混合,相比球形SiO2磨粒,混合磨粒可显著提升研抛效率;此外,提升球形磨粒在混合磨粒中的比例,可以改善非球形磨粒的切削能力,提升研抛质量。

三、复合磨粒

相对于单一磨粒,混合磨粒尽管可以有效提升研抛效率,但是并不能显著改善研抛质量,为了能进一步改善研抛质量,并兼顾研抛效率,有学者提出了应用复合磨粒。复合磨粒指以某一种磨粒或化合物为主体,将其他磨粒、金属元素或化合物等附属结构通过化学方式与主体融为一体的磨粒,常见的复合磨粒有核壳型复合磨粒(蓝宝石|DND@CeO2核壳型磨料的制备)和掺杂型复合磨粒。近几年来,复合磨粒的研究取得了显著的成果。

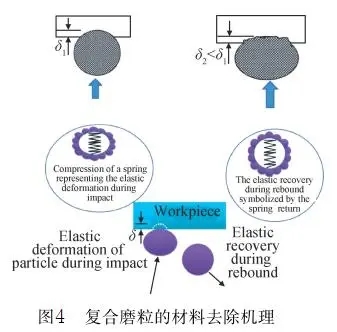

核壳型复合磨粒的内核为大粒径的磨粒或化合物,外壳为通过化学方式粘结于内核表面的小粒径磨粒层或化合物层。在研抛过程中,核壳型复合磨粒的核与壳表现出物理和化学方面的协同效应,更有利于提升研抛质量。首先,复合磨粒内核为较硬的大粒径磨粒,主要负责支撑整体结构;外壳为较软的小粒径磨粒,主要负责工件表面材料的去除。相比单一硬度的实心磨粒结构,该复合磨粒具有“内硬外软”的结构特点,更有利于提升磨粒的研抛性能。

掺杂型复合磨粒指以某一磨粒为载体,通过化学方式将金属元素掺入其中而形成的复合磨粒,该复合磨粒可以提升原磨粒的表面化学活性,获得更好的研抛性能。

参考资料:

1、《超精密表面研抛磨粒的研究进展》

2、《研抛磨粒对超精密表面加工的影响》作者:周兆锋

3、郑州千磨官网