在科技日新月异的今天,单晶碳化硅(SiC)以其卓越的物理性能,正逐渐成为高端制造领域的璀璨明珠。2024年,随着超精密加工技术的飞速发展,单晶SiC的加工研究取得了突破性进展,为材料加工领域注入了新的活力。

单晶SiC作为一种具有高热导率、高硬度、高抗腐蚀性的陶瓷材料,在航空航天、半导体制造等领域具有广泛的应用前景。然而,由于其高硬度和脆性,单晶SiC的超精密加工一直是困扰科研人员的难题。传统的加工方法往往难以达到理想的加工精度和表面质量,限制了单晶SiC的广泛应用。

近年来,随着超精密加工技术的不断突破,单晶SiC的加工难题逐渐得到解决。科研人员通过深入研究单晶SiC的晶体结构和物理性能,成功开发出了一系列新型的超精密加工方法。这些方法不仅提高了加工精度和效率,还大幅改善了加工表面的质量。

其中,激光辅助加工技术是一项备受瞩目的创新成果。通过激光束对单晶SiC进行局部加热,降低其硬度和脆性,从而实现高效、高精度的加工。此外,纳米压印技术也展现出了巨大的潜力。利用纳米尺度的模具,可以在单晶SiC表面实现微纳结构的精确复制,为制造高精度、高复杂度的器件提供了有力支持。

除了技术突破外,单晶SiC超精密加工的研究还涉及到了材料性能的优化和加工设备的创新。科研人员通过改进单晶SiC的制备工艺,提高了其纯度和结晶度,为超精密加工提供了更好的材料基础。同时,针对单晶SiC的加工特点,研发了一系列专用的超精密加工设备,如高精度数控机床、超硬刀具等,为加工过程提供了强有力的支撑。

单晶SiC超精密加工技术的突破不仅推动了材料加工领域的发展,还为相关产业带来了革命性的变革。在航空航天领域,单晶SiC的高性能使得其成为制造先进发动机和高温结构件的理想材料。在半导体制造领域,单晶SiC的优异性能为制造高性能、高可靠性的芯片提供了有力保障。

展望未来,随着单晶SiC超精密加工技术的不断发展和完善,相信其在更多领域的应用将会得到拓展和深化。同时,我们也期待更多的科研人员和企业加入到这一领域的研究和开发中,共同推动单晶SiC超精密加工技术的进一步发展,为人类社会的科技进步和产业发展贡献更多的力量。

摘要

单晶碳化硅(SiC)的高脆性、高硬性和强化学惰性是制约第三代半导体超精密抛光发展的关键,实现衬底高效率、超光滑表面的加工具有挑战性。对于单晶SiC的化学机械抛光(CMP),分别从材料去除和工艺优化两个维度出发,阐述了CMPSiC的影响因素和规律,指出了该方法的不足。介绍了光催化、超声振动、电场、等离子体、磁流变、表面预处理等辅助CMP抛光方法,分析了复合增效抛光的去除机理和优势。通过对比发现,辅助能场的介入有助于改善SiC表面质量,并能获得较好的加工效果,然而,复合抛光技术涉及的能场复杂,多能场作用下的材料去除机制和工艺参数匹配仍需进行深入研究。最后,对未来单晶SiC超精密加工的研究给出了建议,并进行了展望。

0引言

单晶碳化硅(SiC)由于具有较大的禁带宽度、优良的导热性、高的击穿电场和良好的化学稳定性等优异物理和化学性能,被广泛认为是制造高压、高频和高温条件下功率器件典型的第三代半导体材料。随着SiC衬底加工工艺的不断发展,高频、高功率、抗辐射器件的应用日益增加。与硅(Si)基相比,基于SiC的大功率器件具有功率密度更高、功耗更低和尺寸更小的优点。SiC器件已成功应用于电动汽车、高铁、不间断电源、高压电网和5G通信等领域。

在功率器件中,SiC衬底的表面粗糙度严重影响其使用性能,表面粗糙度越小,击穿电场强度和击穿所需的电荷数量越大。因此,获得具有无表面损伤、无亚表面损伤(SSD)、原子级表面粗糙度的超光滑表面,是其广泛应用的必要条件。单晶SiC由于其特殊的硬脆特性和极强的化学惰性,导致可加工性差,特别是在超精密抛光方面尤为显著。SiC衬底经过切割、研磨和机械抛光后,表面(或亚表面)会出现许多损伤,如划痕和裂纹。为了降低表面粗糙度和去除表面缺陷,对单晶SiC进行精密抛光是必要的。

因此,为了满足高性能半导体器件对高精度、高质量、高产量SiC衬底的要求,国内外学者一直致力于对SiC的研究。

1化学机械抛光

化学机械抛光(CMP)技术出现于20世纪中期,由于能够同时对玻璃和金属进行平坦化,因而引起了人们的极大关注。CMP能够同时实现全局和局部平坦化,所以在半导体晶圆制程中被广泛使用。化学机械抛光后的工件表面具有超高的面形精度,表面粗糙度为亚纳米级,表面超光滑无损伤。CMP技术已经广泛应用在半导体工业、金属材料等表面超精密加工中。

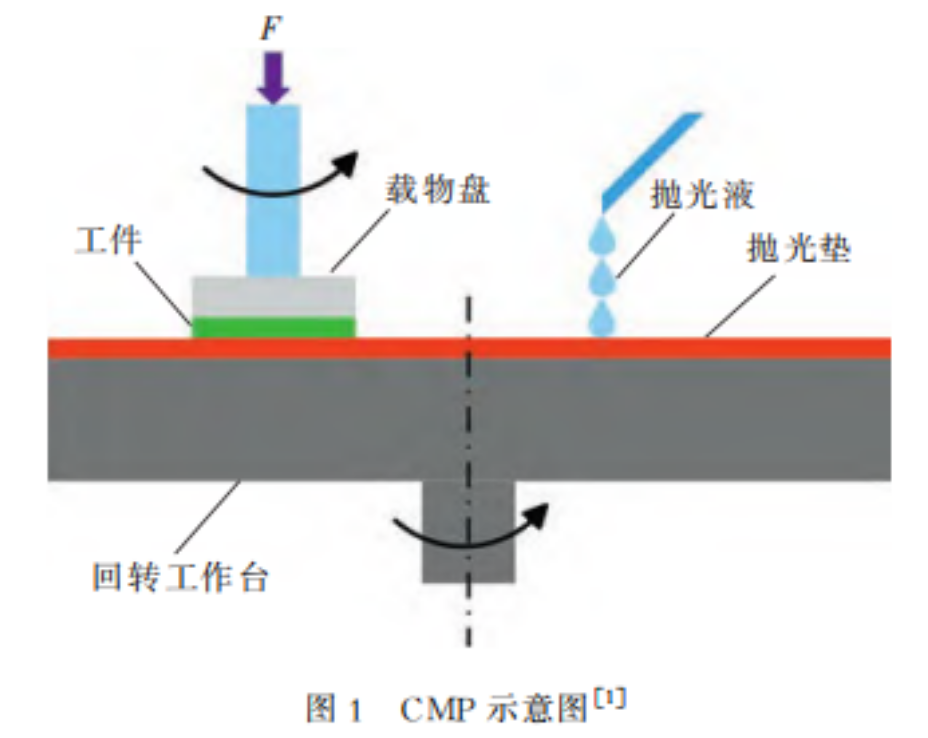

在抛光过程中,工件表面与抛光液接触,发生化学反应,生成软质层。工件在压力作用下与抛光垫相对运动,其表面的软质层被抛光液中的磨料划擦去除。CMP示意图如图1所示,图中F为压力。

CMP的微观去除机理非常复杂,影响因素很多,抛光过程涉及到化学、摩擦学、流体力学等众多因素,总体来讲,CMP的去除机理具有复杂性,现有的机理研究仍存在局限性,大多是在某一方面对抛光过程进行建模和分析,CMP去除模型依然无法得到统一,但是国内外学者关于CMP中机械、化学协同耦合作用方面的研究和探索从未停止,尤其是在去除机理仿真和加工工艺研究两个方面。

1.1 SiC CMP加工机理仿真研究

为了实现芯片衬底的高效低损伤加工,必须系统研究超精密加工单晶SiC的材料去除机理以及表面损伤的产生机理。

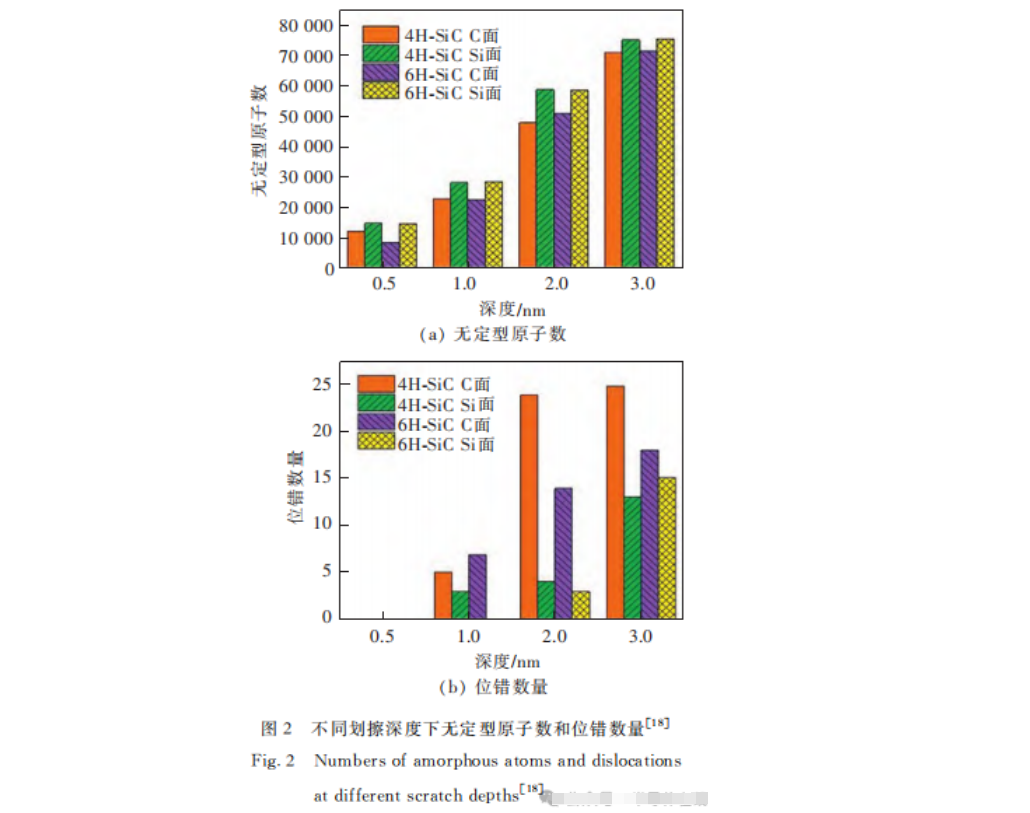

2020年,Z.G.Tian等人采用分子动力学模拟方法,对4H-SiC和6H-SiC的C面和Si面进行了划痕实验,研究表明,与Si面相比,C面的非晶态变形更少,材料的去除更有效,这种划痕现象与SiC晶体基面上的位错有关。图2为不同试件在不同划擦深度下无定型原子数和位错数量。2021年,P.Zhou等人采用分子动力学方法研究了多磨粒随机分布的固结磨料抛光SiC基片的表面形貌、亚表面损伤特征。结果表明,多磨粒在单一粗糙面中的暴露高度和磨粒分布决定了SiC衬底的去除行为;金刚石颗粒在固结磨料抛光垫中的随机分布会使加工质量变差。

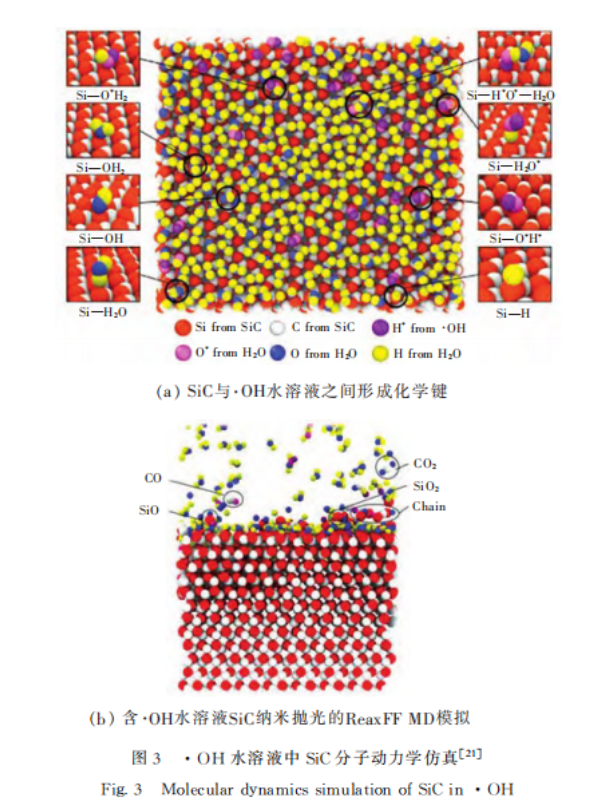

在CMP中除了存在与机械抛光相似的磨料划擦作用外,化学作用的影响也至关重要。2021年,孙强采用分子动力学方法分别模拟了CMP中金刚石和SiO2磨粒对SiC表面原子去除机制。结果表明,SiO2在抛光过程中比金刚石更容易发生化学反应,原因是其通过与SiC表面原子持续成键和断键来实现原子去除。2023年,Z.W.Yuan等人研究了SiC在羟基自由基(·OH)水溶液中的原子行为。结果表明,在只发生化学氧化的情况下,SiC表面吸附O、H、·OH生成Si—OH2、Si—OH、Si—H2O和Si—H等,Si原子未曾从SiC表面脱离,如图3(a)所示。而在机械作用下,部分Si和C原子以SiO、SiO2、CO、CO2或链状结构脱离基体,其余Si和C原子则以吸附方式脱离基体,如图3(b)所示。这些研究有助于从原子层面上解释CMP中原子氧化去除的动力学过程,为揭示材料去除机理提供了一种有价值的方法。

目前采用分子动力学手段对材料去除机理以及表面损伤机理的研究逐渐深入,但依然面临诸多问题,比如模型设置、尺寸效应等,与实际生产加工存在差异。

1.2 SiC CMP工艺研究

近年来众多学者在CMP工艺方面开展了大量的研究工作,主要集中在抛光液的配制、抛光垫选择与制备以及抛光工艺优化等方面。

1.2.1抛光液

在化学作用方面,抛光液起主导作用。其作用是将工件表面的材料氧化,生成一层质地较软且与基底结合力较弱的氧化膜,然后通过机械划擦将氧化膜去除,以达到抛光的目的。影响抛光液性能的因素有氧化剂、pH值、分散剂、磨料等。

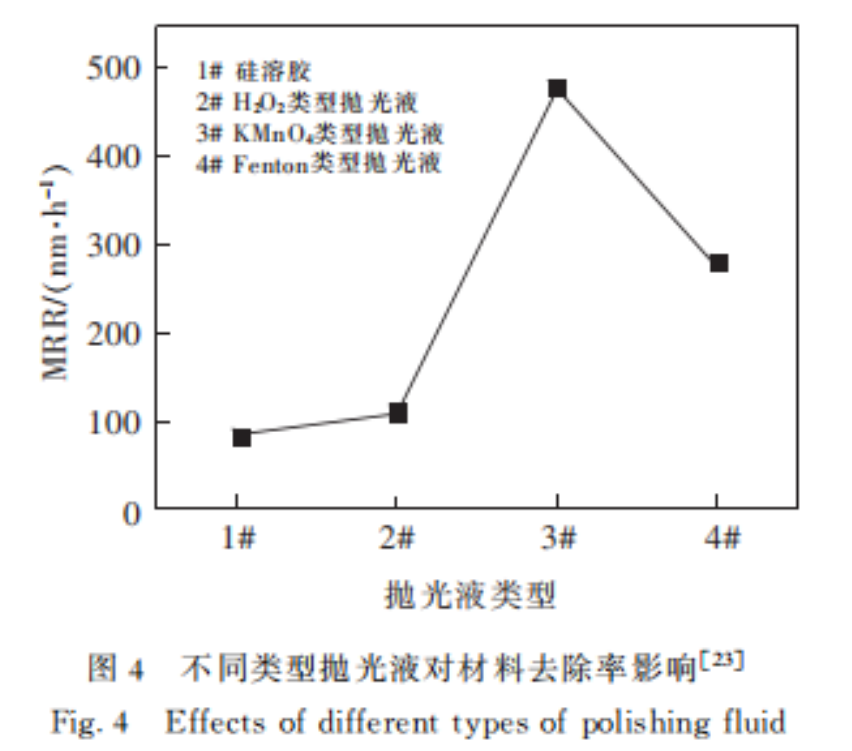

2013年,G.S.Pan等人将含H2O2、氢氧化钾(KOH)和二氧化硅的抛光液引入6H-SiC衬底Si面的化学机械抛光中,研究了这3种成分对衬底材料去除率、表面粗糙度的影响。结果表明,当抛光液中H2O2质量分数为6%、KOH质量分数为0.6%、二氧化硅颗粒质量分数为30%时,材料去除率(MRR)增大至105nm/h,表面粗糙度(Ra)为0.067nm。2021年,Q.X.Zhang等人通过摩擦磨损的方式研究了添加不同氧化剂(H2O2、KMnO4和Fenton试剂)的抛光液对单晶6H-SiC的影响,如图4所示。实验显示SiC在不同抛光液中的MRR不同,其中添加KMnO4的抛光液的MRR最高,不含氧化剂的硅溶胶抛光液的MRR最低。这表明氧化剂种类、pH值是影响CMP的重要因素。

分散剂的作用是使磨粒均匀地悬浮分散在抛光液中,并具有足够的分布稳定性。2022年,W.T.Wang等人使用不同的聚合物分散剂,包括聚乙二醇(PEG)、聚丙烯酸钠(PAAS)和它们的三嵌段共聚物聚(丙烯酸)-b-PEG-b-聚(丙烯酸)(PAEG)进行CMP实验,结果表明,通过使用PAEG作为分散剂来抛光SiC衬底能获得更好的去除率和更低的表面粗糙度。

目前研究中磨料种类是多样的。常见磨料包括金刚石、碳化硼(B4C)、SiC、Al2O3、SiO2和二氧化铈(CeO2),其莫氏硬度分别为10、9.4、9.2、9、7和6,CeO2、Al2O3、B4C、SiC和纳米金刚石已经被用于增强SiC衬底CMP抛光的机械作用。

除了单一磨料外,混合磨料也得到了研究。混合磨料抛光液(MAS)包含两种或更多种类型固相磨料,如ZrO2/SiO2、纳米金刚石/SiO2、聚合硅酸镁铁铝锌/SiO2、SiO2/CeO2和ZrP/Al2O3等。与单一磨料抛光液相比,MAS具有更好的CMP性能。研究发现,在SiO2抛光液中添加质量分数10%金刚石磨料可以将MRR从60nm/h增加到600nm/h,并将Ra从68.3nm降低到0.55nm。

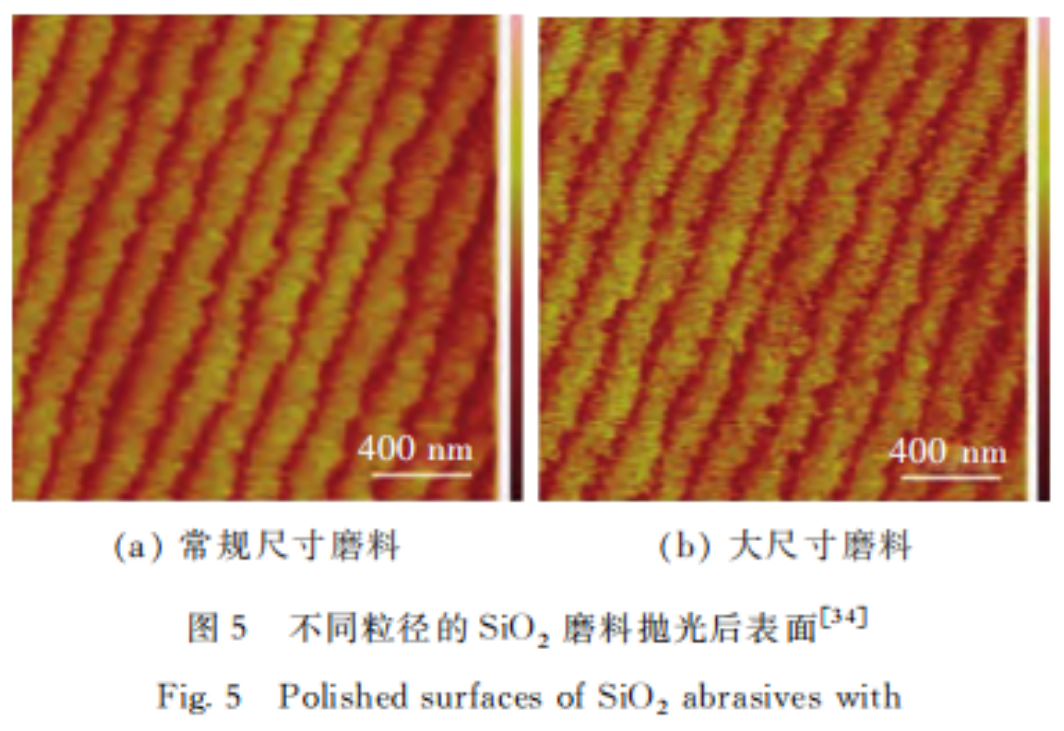

此外,也研究了不同粒径的同种磨料对机械作用的影响。2014年,X.L.Shi等人详细分析了不同磨料粒径的硅溶胶对4H-SiC晶圆抛光性能的影响。通过理论推导和实验分析得出,当磨料粒径较大时会导致不规则的平台边缘。反之,如果磨料粒径较小,材料的去除将更规则,并且平台边缘将更平坦和光滑,指出磨料粒径是决定CMP效率和晶圆表面最终平坦化质量的重要因素。图5所示为不同粒径SiO2磨料抛光后的表面,其中常规尺寸磨料平均粒径30.8nm,大尺寸磨料平均粒径79.3nm。

在目前的报道中,对于抛光液的研究思路包括改变氧化剂的种类和浓度、溶液pH值、分散剂、磨料等方法。通过调节抛光液中不同成分的含量,控制机械磨损与化学反应之间的平衡,对获得高MRR和无原子平面缺陷的表面起着关键作用。

1.2.2抛光垫

抛光垫是CMP中的主要耗材,其自身性质、所受外力均会影响抛光效果。

2017年,D.Lee等人通过有限元分析与实验相结合的方法测算了不同型号聚氨酯抛光垫的弹性模量与泊松比。该研究为之后CMP工艺中应力分布研究奠定了基础。2022年,郝晓丽分别采用聚氨酯、尼龙、超纤抛光布三种不同材质的抛光垫进行实验。在抛光盘转速为60r/min、施加压力为25kPa、抛光液磨料质量分数为5%的条件下,聚氨酯抛光垫的抛光效果最好。

为了进一步提高抛光效率和表面质量,新型抛光垫的研制得到了快速发展。2016年,J.K.Ho等人将Fe和Al2O3颗粒浸渍在聚氨酯基体中,形成固结磨料抛光垫,研究了固结磨料抛光垫抛光SiC晶片的表面特性和材料去除率,并与聚氨酯抛光垫进行了对比。结果表明,用含质量分数1%Fe和质量分数3%Al2O3的抛光垫抛光时,材料去除率提高了73%,并且抛光后的表面无损伤。该工艺不仅缩短了抛光时间,而且降低了抛光成本。2022年,J.G.Yao等人采用固化法制备了自退让性固结磨料抛光垫(SR-FAPP),用聚氨酯抛光垫和SR-FAPP对SiC晶片进行CMP后,发现前者材料去除率高于后者,在微观形貌上,后者抛光后的SiC晶片表面的划痕明显减少,有效改善了抛光后SiC晶片表面划痕的不均匀性。

作为CMP机械作用中的重要部分,抛光垫的选择或制备是实验和生产中的必要一环,其制作材料、镶嵌磨粒类型及分布等均对抛光效果有着较大影响。

1.2.3工艺优化

在CMP中,抛光效果是多个工艺参数耦合的结果,探究压力、转速、粒径、抛光液体积流量对材料去除率和表面粗糙度的影响规律,优化工艺参数是提高抛光效果的有效措施。2013年,J.X.Su等人研究了抛光盘转速、抛光压力和磨料尺寸等CMP工艺参数对材料去除率的影响。研究结果表明,材料去除率随着磨料尺寸、转速和抛光压力的变化而显著变化。在相同条件下,Si面的MRR大于C面。2021年,庞龙飞等人调整抛光液体积流量、转速、压力等工艺参数对SiC晶片进行对比实验,最终经过参数优化,得到了Ra为0.099nm的光滑表面。2022年,章平等人较为详细地研究了工艺参数对抛光的材料去除率以及表面粗糙度的影响。通过调节抛光压力、转速、抛光液体积流量,探究了工艺参数对SiC加工过程中氧化膜去除率(机械作用)的作用规律。结果表明压力、转速、抛光液体积流量分别为38.68kPa、120r/min、90 mL/min时,化学作用与机械作用最接近于平衡点,此时MRR为92nm/h,Ra的最低值为0.158nm。

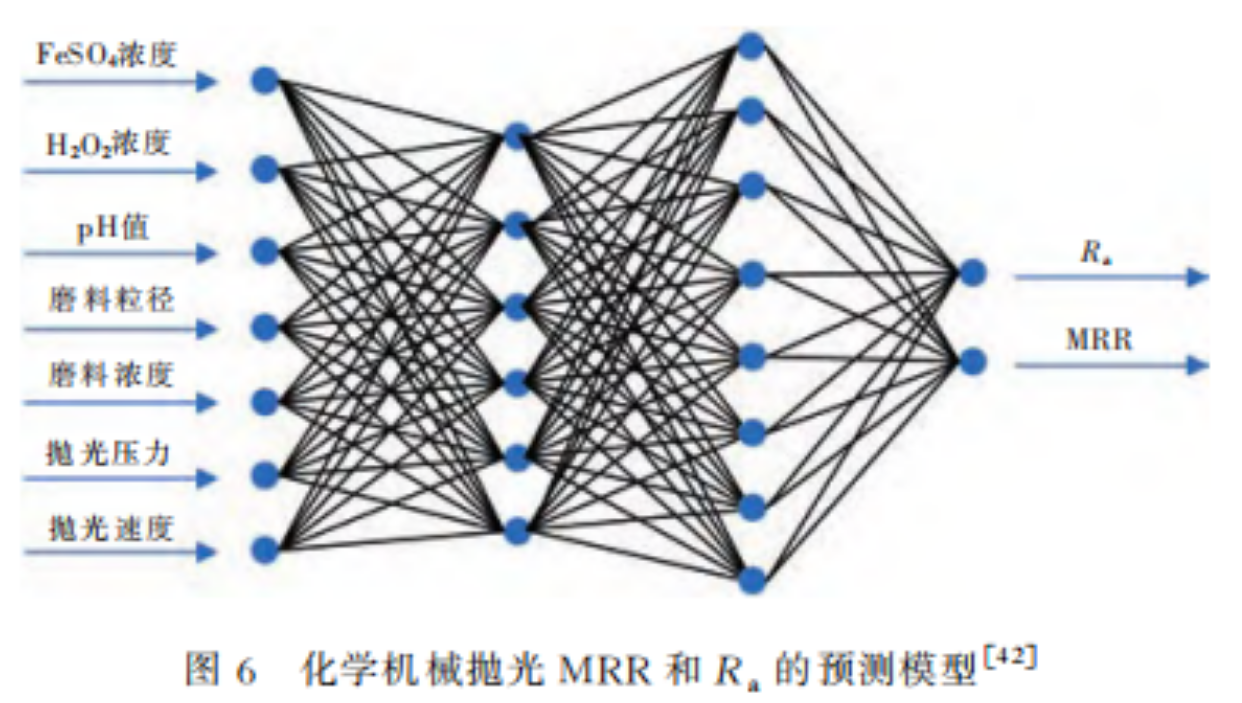

工艺参数与MRR、Ra之间的关系也可以通过建立模型来进行预测,为SiC的CMP加工提供参考。2021年,J.Y.Deng等人基于改进的Preston方程,研究了工艺参数对SiC抛光MRR和Ra的影响,并利用反向传播神经网络建立了MRR和Ra的预测模型,如图6所示。结果表明,随着FeSO4质量分数、H2O2质量分数和pH值的升高,MRR呈先升高后降低的趋势,抛光后Ra呈先降低后升高的趋势。随着磨料粒径、磨料浓度、抛光压力和抛光速度的增加,MRR不断增大。Ra随磨料粒径和磨料浓度的增加而不断减小,随着抛光压力的增加而增大,随着抛光速度的增加而先减小后增大。不难看出,在SiC单晶的CMP中通过工艺优化,对抛光效果起到了一定的改善和提高作用。

综上所述,目前CMP的研究比较全面,涉及了分子动力学仿真模拟和各因素实验分析,为SiC单晶的超精密抛光生产、应用提供了大量的理论和实验依据。但是,由于SiC的强化学惰性,在CMP抛光过程中工件表面的化学反应速率有限,材料去除率遇到瓶颈。

2增效化学机械抛光

目前化学机械抛光的材料去除率以及加工后的表面粗糙度,已经很难通过改变工艺取得大的突破。在CMP抛光的基础上施加增效辅助,成为了近些年大幅度提高材料去除率和降低表面粗糙度的最优选择。

2.1光催化化学机械抛光

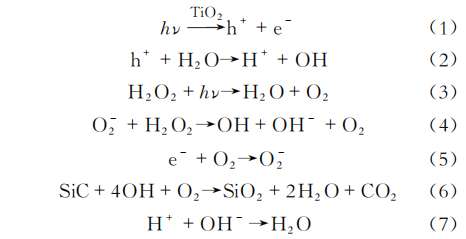

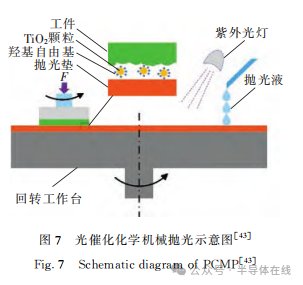

光催化化学机械抛光(PCMP)示意图如图7所示。将单晶SiC工件粘贴在抛光头底端,使用含有光催化剂的抛光液,通过紫外光的照射,光催化剂颗粒表面产生空穴和电子,吸附在光催化剂颗粒表面的H2O和OH-可通过光生电子和空穴氧化成羟基自由基,然后将单晶SiC表面氧化成SiO2,化学反应式为

可以看出通过机械划擦能够轻易去除SiO2层,实现工件的平坦化加工。

2021年,W.T.Wang等人研究了pH值、TiO2用量对CMP的影响,最终优化抛光工艺。结果表明,当pH值为6、TiO2质量分数为0.015%时,平均表面粗糙度为0.521nm,MRR为608 nm/h。2022年,W.T.Wang等人将MAS与光催化效应相结合,通过使用由Al2O3和ZrO2磨料组成的MAS,在UV照射下获得了694nm/h的材料去除率和0.489nm的表面粗糙度。实验研究结果表明,UV-TiO2的引入可以提高抛光效率,但其作用机制还需要进一步探讨。

2022年,Y.He等人通过反应分子动力学模拟和实验的方法,研究了PCMP羟基自由基水溶液中化学与机械相互促进机制。通过单颗粒磨粒在SiC表面的划擦,研究了纳米颗粒在抛光过程中促进化学反应的行为。Si/C原子主要以SiO、CO、SiO2和CO2的形式断裂或逃逸。此外,X射线光电子能谱(XPS)和纳米压痕的结果也验证了PCMP化学和机械相互促进的去除机制。通过检测到的氧化产物、表面硬度,表明该工艺活化并去除SiC材料,产生光滑且无损伤的表面,Ra为0.269nm。

2023年,H.Lee从摩擦学角度对CMP、MASCMP和PCMP进行了比较研究。实验结果表明,PCMP具有更高的摩擦力和MRR,这可能是由TiO2颗粒光催化氧化导致的。

目前,有关PCMP的研究涉及多个方面,包括pH值、TiO2用量、磨料等,也从摩擦学角度进行了理论分析。紫外光和光催化剂的引入,可以极大地提高抛光中的氧化反应速率,从而改善抛光效果。此外,PCMP是一种高效、清洁的SiC衬底抛光方法,且不释放对环境和人体健康有害的化学物质。

2.2超声振动辅助化学机械抛光

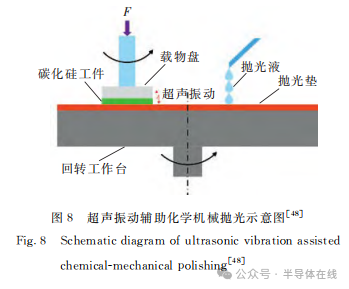

超声振动辅助化学机械抛光(UVACMP)是一种经济有效地提高SiC单晶抛光性能的技术。通过超声波发生器将电信号转换成超声振动,超声振动作用在抛光区,使抛光液中磨料更加分散,并且使磨料获得一定动能,加大了抛光中的机械作用,同时振动过程中产生的热促进了抛光中的化学作用,超声振动辅助化学机械抛光示意图如图8所示。

2018年,翟文杰等人利用分子动力学方法建立SiC原子模型,分析了刻划过程超声振动对SiC晶体结构、温度、法向力和切向力的影响规律,同时也分析了振动频率对抛光质量及材料去除率的影响。结果表明:超声振动的引入将大幅降低磨粒所受平均切向力和法向力,从而有利于刻划加工的进行及其表面质量的提高;但当振动频率超过一定值后,超声振动对材料去除率和表面质量的影响不大。通过分子动力学仿真,研究了超声辅助划擦的微观去除机理,为实验研究提供了理论依据。

2018年,Y.Hu等人提出超声化学机械抛光方法,进行了有、无超声振动辅助的对比实验。结果表明,超声CMP能有效地降低工件的表面粗糙度的峰谷值(PV),超声振动辅助可以促进化学反应,提高抛光效率,改善表面质量,最终MRR为1057 nm/h、表面粗糙度PV为0.474μm。2022年,X.Chen等人提出了一种利用超声振动、Fenton氧化和机械冲击复合机理对SiC进行高效抛光的超声振动化学辅助抛光方法。超声和Fenton氧化的相互作用实现了更高的抛光效率和质量,与机械抛光(MP)相比,MRR提高了19.51%,Ra降低了18.3%。这是由于化学抛光液产生的·OH氧化与超声振动机械去除的协同促进作用所致。

有学者对超声振幅和频率的变化进行了研究,研究结果表明,添加超声振动辅助使MRR增大,但加工表面质量有所降低。施加超声振动辅助在其他形式的加工中已得到成熟应用,在化学机械抛光SiC领域也取得了不错的效果,可以同时增强化学反应和机械作用,有助于提升材料去除率,但加工表面质量改善幅度不大,有待优化研究。

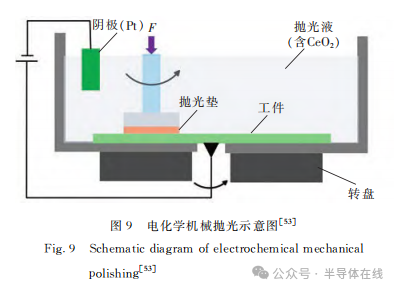

2.3电化学机械抛光

电化学机械抛光(ECMP)示意图如图9所示。ECMP是一种利用电解液作为抛光液,将工件的电化学腐蚀与机械抛光相结合的精密工艺。在单晶SiC(作为阳极)表面带电后通过阳极氧化产生氧化层,然后用软磨料机械去除氧化层,最后获得超光滑无损伤的表面。

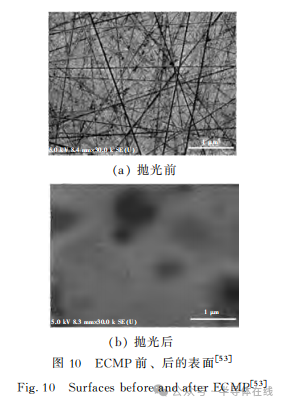

2015年,H.Deng等人采用CeO2抛光液作为阳极氧化的电解液和抛光介质去除氧化层。由于阳极氧化的结果,表面硬度从34.5GPa下降到1.9 GPa。结果表明,ECMP材料的去除率为3620nm/h。采用CeO2抛光液进行了30 min的ECMP,工件原有划痕均被去除,获得了光滑的表面,均方根(RMS)粗糙度为0.23nm,如图10所示。该实验获得了理想的抛光效果,但是对于抛光中氧化机理的研究不够深入。

2020年,X.C.Yin为了阐明SiC表面阳极氧化机理,进行阳极氧化和机械抛光实验。X射线衍射结果表明,由于表面氧化作用,改性表面的主要元素为Si和O,说明改性后的SiC表面形成了SiO2氧化层。并且,他提出一种基于内外双向扩散理论的阳极氧化过程模型,在氧化过程中,SiO2和SiC之间可能形成了一层含氧化SiC(Si—C—O)的过渡层,以此来揭示该方法的去除机理。

2021年,X.Z.Yang等人研究了温度、表面损伤、掺杂浓度和应变对SiC氧化速率的影响规律,这些因素对SiC的阳极氧化有促进作用。加工损伤和掺杂对SiC阳极氧化的促进作用主要是由SiC表面的加工残余应变和掺杂应变引起的。压缩应变和拉伸应变均能提高SiC的阳极氧化速率。在此基础上,2022年,X.Z.Yang等人通过模拟质量分数1%NaCl水溶液中SiC的阳极氧化体系,研究了SiC表面阳极氧化过程中的电荷利用效率,并阐明其机理。当电流密度小于20 mA·cm-2时,SiC阳极氧化过程中的电荷利用效率保持恒定,当电流密度大于30mA·cm-2时,电荷利用效率显著降低,导致MRR显著降低。

ECMP的关键是如何控制电氧化速率,电流密度、工件原始表面和亚表面质量是影响加工效果的重要因素。

2.4等离子体辅助抛光

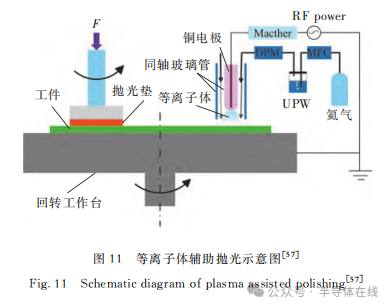

等离子体辅助抛光(PAP)是一种将大气等离子体照射与软磨料抛光相结合的精密抛光技术。PAP技术由K.Yamamura于2010年提出,图11为PAP示意图(图中DPM为露点仪,MFC为质量流量控制器、UPW为超纯水),该装置由独立安装的等离子体产生和机械去除部分组成。大气等离子体辐照可在单晶SiC表面形成氧化层,通过机械装置去除氧化层后,获得无内应力、无SSD的原子级光滑表面。

2012年,H.Deng等人提出了一种新型的等离子体辅助抛光技术。该技术利用氦基水蒸汽等离子体对SiC表面的力学和化学性能进行了改性。X射线光电子能谱测试结果表明,等离子体辐照后表面得到有效氧化,主要产物为SiO2。白光干涉仪扫描图像显示,PAP处理后的表面划痕消失,Ra、均方根粗糙度也从4.41nm、0.621nm分别下降到1.889nm、0.280nm。利用透射电子显微镜对PAP处理后的表面进行了观察,结果表明几乎没有引入结晶缺陷。2014年,H.Deng等人对等离子体氧化和磨料抛光进行了优化,发现当氦气中水蒸汽质量分数较低时,等离子体氧化速率大大提高。2013年,H.Deng等人[60]将水蒸汽等离子体辐照和CeO2磨料抛光相结合,获得了一个均方根粗糙度约0.2nm原子级平面的4H-SiC表面,其具有有序的台阶/平台结构。水蒸汽等离子体氧化碳化硅层和软磨料机械去除氧化层的结合,可以获得4H-SiC(0001)的原子级平面表面,而不会引起晶体亚表面损伤。

2016年,H.Deng等人将等离子体化学气化加工(PCVM)和等离子体辅助抛光相结合,采用非接触式干法刻蚀PCVM去除SSD层,以及采用等离子体改性和软磨料抛光相结合的PAP对SSD层进行无损伤抛光。PCVM处理5 min后,虽然表面粗糙度略有提高,但研磨形成的划痕和SSD层被完全去除。经PAP处理后,获得了均方根粗糙度为0.6nm的无划痕表面。

PAP技术可以获得原子级光滑表面,且无亚表面损伤,但是材料去除率低,设备昂贵,从而限制了该技术的发展和应用。

2.5磁流变辅助抛光

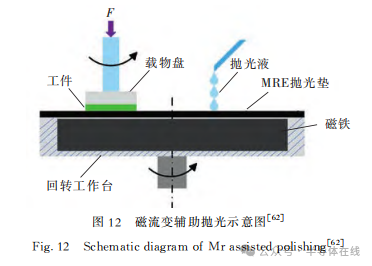

磁流变辅助抛光引入磁流变弹性体(MRE),与化学机械抛光相结合,在外加磁场、磁性抛光垫、氧化还原反应的共同作用下,提高工件的材料去除率,降低表面粗糙度,实现对工件的超精密加工。磁流变辅助抛光示意图如图12所示。

2022年,D.Hu等人制备了聚氨酯基磁流变弹性体抛光垫,将其用于单晶SiC的磁控力学性能、磁抛光效果的研究。采用MRE抛光垫对原始表面粗糙度为80nm的单晶SiC进行90min的抛光实验。结果表明:随着磁场强度的增加,MRE抛光垫的剪切模量增大,抛光过程的材料去除率增大,表面粗糙度减小。2022年,邓子默[63]通过单因素实验分析了工作间隙、通电电流和抛光时间对单晶SiC磁流变抛光效果的影响。获得了亚纳米级表面粗糙度,指出Ra随电流的增大而减小,随工作间隙的增大而增大。

为了提升磁流变抛光中的化学作用,引入Fenton反应成为新的研究方向。2019年,H.Z.Liang等人基于Fenton反应原理,提出了化学-磁流变复合抛光(CMRF)方法。为了研究CMRF的材料去除特性,对羰基铁粉与磨料进行了受力分析,并基于工件表面磁流变效应计算了抛光垫的抛光力。在此基础上,根据Preston方程,建立了材料去除模型。通过对单晶SiC晶片进行CMRF测试,发现测试结果与理论计算结果一致。2022年,D.Hu等人采用MRE中的磁性颗粒(Fe3O4/CIP)作为非均相Fenton反应的固相催化剂,对单晶SiC进行化学机械抛光。结果表明,在MRE中使用Fe3O4/CIP作为固相催化剂,对抛光SiC进行非均相Fenton反应,可大幅度提高MRE抛光垫的材料去除能力,同时改善抛光质量。

在CMP中引入磁场,可以有效提高材料去除率和表面质量。此外,在特制抛光垫中加入Fenton反应催化剂,也是一种行之有效的方法。

2.6表面预处理辅助抛光

表面预处理辅助是指在CMP之前,对工件表面施加其他能量形式进行预处理,以达到降低表面初始硬度,易于抛光的目的。表面预处理的方式多样,如激光预处理、热氧化预处理等。

2019年,B.B.Meng等人采用分子动力学方法,在纳米尺度上研究了飞秒激光辅助加工过程中SiC改性层的可加工性和去除机理。结果表明:改性层中的微/纳米结构对材料去除过程有显著影响,SiC表面结构有效地提高了去除率,减小了亚表面损伤深度。SiC改性层在纳米级加工过程中的去除机制与未处理表面的不同,当预设加工深度大于改性层深度时,去除和变形机制的主要形式由非晶化和位错运动转变为非晶化和块状剥落,表面改性有效地降低了磨粒磨损程度。

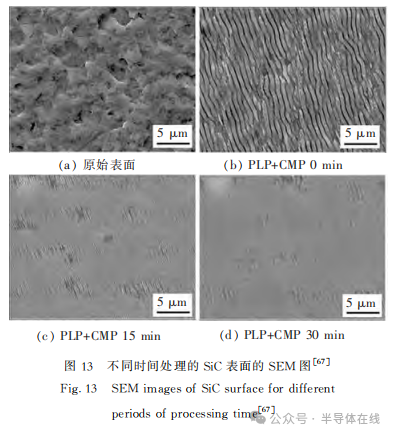

2021年,B.Gao等人提出了一种皮秒激光辅助CMP方法,首先用皮秒激光对SiC的Si面进行预处理,然后进行抛光。结果表明:皮秒激光预处理(PLP)产生的波纹和多晶层改善了表面加工性能,同时PLP氧化的C—O、Si—C—O和Si—O键易于材料去除。与非激光预处理样品相比,激光预处理后样品的材料去除率在抛光时前45 min显著提高,而表面粗糙度显著降低,如图13所示。2021年,G.P.Chen等人采用纳秒激光调制技术对SiCSi面进行预处理。结果表明,该技术可使表面氧含量增加,且氧化物成分一致,用Al2O3抛光液抛光后,Ra低至0.081nm。

除了高能激光对表面预处理的方式外,采用热氧化手段进行表面预处理也取得了较好效果。2018年,H.Deng等人采用热氧化预处理与软磨料抛光相结合的抛光工艺,实现了4H-SiC的原子尺度无损伤加工。通过热氧化预处理,C面的硬度从4.6GPa降低到1.7GPa,使用CeO2抛光液高效抛光。对于未预处理的常规CeO2抛光液抛光,抛光16h后仍存在划痕,而对热氧化表面进行抛光,抛光3h即可获得无划痕且SiC原子排序良好的表面。将表面预处理和软磨料抛光相结合的方法能够实现4H-SiC的C面原子尺度无损伤加工。尽管表面预处理可以应用于多种材料,但是目前很难实现表面精准处理,易产生亚表面损伤和晶体缺陷,亟需深入研究。

3抛光技术对比及发展方向

3.1主要精密抛光技术比较

综上所述,CMP不管是在实验原理上,还是在实验设置上,都是最简单、最容易实现的。但抛光液通常含有强酸或者强碱以及强氧化剂,对环境以及实验者会产生危害,而且其抛光效率已到了瓶颈。

目前增效化学机械抛光得到了越来越多的关注,比如光催化辅助、超声振动辅助、电化学辅助、等离子体辅助、磁流变辅助、激光预处理、预热处理等增效方式。光催化辅助增效方式需要增加一套紫外光设备,抛光液中需添加光催化剂,得到的表面质量和抛光效率相对于CMP有了较大的提高。超声振动辅助增效方式在其他加工领域已被广泛应用,而用于辅助CMP时,需要在CMP设备的基础上添加一套超声设备,目的是加快化学反应并提高机械去除能力。电化学增效方式需要增加一套电化学系统,并且工件表面容易留下电流腐蚀痕迹,导致表面质量下降。等离子体辅助增效方式需要复杂的等离子体产生和照射装置,操作性差,但可得到阶梯型微观形貌,所得表面粗糙度极低,目前研究较少。磁流变辅助增效方式在很多领域得到应用,需要制作特定抛光垫,可以得到较为理想的抛光效果。对材料进行表面预处理,能够降低表面硬度,可以实现快速去除的目的,但是对于控制预处理的厚度以及避免外来能量对材料晶体结构产生的影响,仍是目前的难题和挑战。

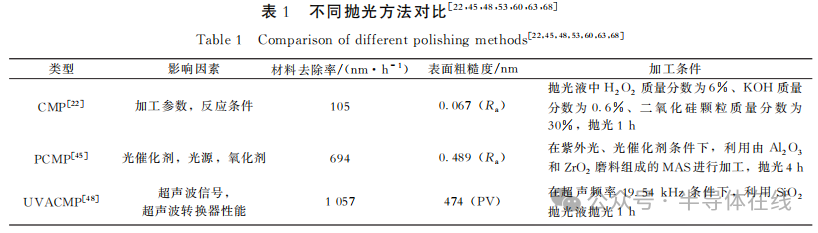

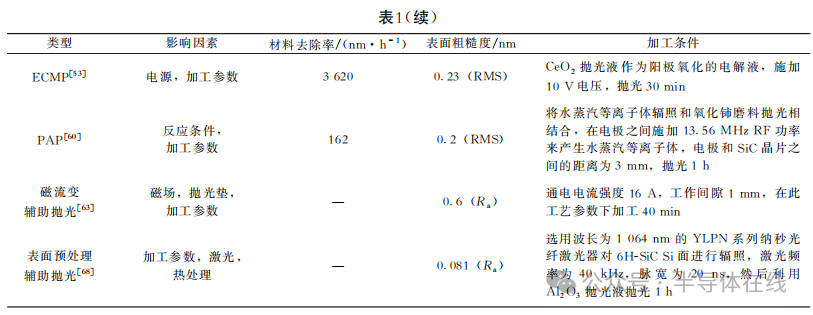

高效率地获得光滑表面是半导体产业的一个关键问题,因此材料去除率和表面粗糙度被认为是评价单晶SiC抛光工艺两个最重要指标。不同抛光方法之间的对比如表1所示。

单个方向增效可以获得单个方面的提高,比如光催化辅助可以提升化学氧化作用,但如果机械作用无法与之同步,得到的加工效果则有限。

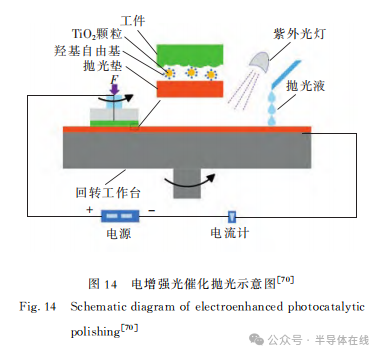

因此多个技术方向复合增效以达到化学氧化作用和机械去除作用同时提升的方法,引起了研究者的注意。比如,2019年,Y.He等人开发了一种用于4H-SiC晶圆Si面的电增强光催化抛光方法,如图14所示。电流可以有效地防止半导体颗粒表面产生的电子与空穴的复合,从而提高抛光效率。以P25为光催化剂、H2O2为电子捕获剂的抛光液抛光性能最好,MRR约为1180nm/h,在1.0μm×1.0μm范围内,Ra约为0.053 nm。2019年,翟文杰等人对SiC进行了超声-电化学机械研抛实验。实验结果表明,在试件与抛光盘之间的电压为+10V时,材料去除率比无电压时提高了55.1%;当对试件施加超声-电场作用后,材料去除率比无超声时提高了91.7%。

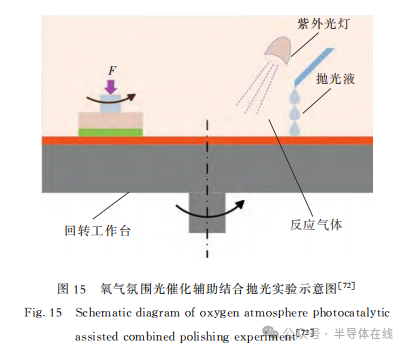

2021年,T.Yin等人采用高浓度氧气氛围与光催化辅助抛光相结合,对SiC衬底CMP特性进行了研究。结果表明:与常规空气气氛相比,将空气气氛中的氧(O2)分压增加到300kPa,Si面和C面的材料去除率均增加超过2倍。实验示意图如图15[72]所示。2022年,邓家云使用Fe3O4作为催化剂,对电Fenton化学机械抛光进行了研究,利用电场参数控制CMP中·OH的生成速率和总浓度,实现·OH的持续、稳定、可控生成,加速SiC的氧化腐蚀作用,从而达到与磨粒去除的协同效应,最终MRR为2358nm/h、Ra为0.372nm。

可以看出,利用复合能场辅助CMP方法,可以取得较好的效果,但是目前研究还不深入,多能场耦合下材料去除机理及工艺参数设置还需深入研究。

4结语

随着SiC器件应用范围的不断扩大,对SiC衬底的加工效率及表面质量也提出了更高的要求。因此可用于SiC超精密抛光的CMP工艺受到了广泛关注。在当前的研究中,对CMP中抛光液、抛光垫、工艺参数等因素进行了多方面的选择优化;并基于能场辅助提升化学和机械作用,进一步改善抛光效果。

综上所述,可得出:①CMP抛光单晶SiC面临的主要问题是材料去除率低(MRR<200nm/h),这与SiC的强化学惰性有关,抛光过程中表面氧化层的反应速率是影响加工效率的关键因素;②SiC表面氧化层的形成和去除是揭示材料去除过程的基础,弄清氧化层的反应机制和划擦作用有助于指导生产实践;③增效CMP复合抛光方法的核心是增强SiC的化学作用,以提升材料去除率,取得的效果显著,但新增加的能场(声、光、电等)会使材料的去除过程变得复杂,不确定性增加;④多能场增效CMP抛光技术能够实现效率和精度的提升,具有广阔的应用前景,然而,多能场激励下的抛光去除机理、各参数与加工效果之间的映射关系尚不清晰,需要深入研究。随着加工方法的不断成熟,高频、高功率的SiC器件及电路在未来将会发挥更大的作用。

来源:微纳电子技术

作者:田壮智1,2,班新星1,2,3*,韩少星3,段天旭1,2,郑少冬1,2,朱建辉3

(1.河南工业大学机电工程学院,郑州450001;

2.河南省超硬磨料磨削装备重点实验室,郑州450001;

3.郑州磨料磨具磨削研究所有限公司,郑州450001)

声明:我们尊重原创,也注重分享;文字、图片版权归原作者所有。转载目的在于分享更多信息,不代表本号立场,如有侵犯您的权益请及时联系,我们将第一时间删除,谢谢!