半导体硅晶片超精密加工研究

硅是具有金刚石晶体结构,原子间以共价键结合的硬脆材料。其硬度达1000HV,但断裂强度很低,超精密加工这样的硬脆材料有一定的难度。同时,硅又是一种很好的半导体材料,构成集成电路半导体晶片(芯片)的90%以上都是硅晶片。以信息网络为代表的信息革命浪潮,正在各方面推动着社会进步,改变着人们的生活方式,提高人们的生活水平。所有这些进步和发展,主要由半导体硅片上所制成的微细集成电路芯片及由各种芯片器件制成的各种电器所引起和推动的。

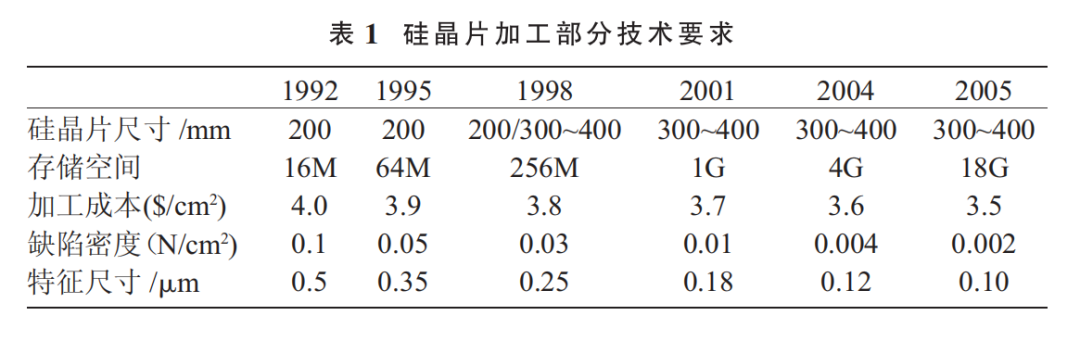

另外,在现代国防和军事方面,电子信息化武装的武器装备在现代战争中发挥着越来越重要的作用,甚至起着决定战争胜负的关键性作用。所有这一切的发展和需要,都是建立在半导体硅材料的基础之上。半导体硅材料是半导体工业最重要的主体功能材料,是第一大功能电子材料,至今全球硅材料的使用仍占半导体材料总量的95%以上。硅材料、硅器件和硅集成电路的发展与应用水平早已成为一个国家的国力、国防、国民经济现代化及人民生活水平的重要标志。集成电路自 1959 年发明以来,集成电路芯片 的集成度在不断提高,而加工特征尺寸和加工成 本逐步缩小[2],如表 1 所示。

为了能在硅晶片上印刷集成电路、与其他元件结合紧密,硅晶片的表面必须平直;特别是随着集成电路集成度的提高,对硅晶片表面的线宽、硅晶片的平直度提出了越来越高的要求;而且企业为了占领市场,实现优质、低耗、大尺寸、高精度的硅晶片超精密加工具有极其重要的意义。

超精密加工的加工机理主要包括“进化加工”及“超越性加工”。目前除对机理研究外,还对微观 表面完整性,在超精密范畴内对各种材料的加工过程、现象、性能以及工艺参数进行提示性研究。由于直接对切削点观察异常困难,现在有提议将切削装置小型化,放置于SEM的镜头下进行切削并观察。日本大阪大学井川直哉教授等开始采用 计算机仿真,逐步向揭开微量切削的奥秘迫近。超精密加工方法主要包括超精密切削(车、铣)、超精密磨削、超精密研磨(机械研磨、化学机械研磨、非接触式浮动研磨、弹性发射加工等)以及超精密特种加工(电子束、离子束以及激光束加工等)。而且在今后的相当一段时间,亚微米及纳米级制造及测量成为制造科技和制造工艺的主流。

硅晶片主要研究方法及现状

1.1 硅晶片的形成生产硅晶片从制作硅锭开始,这可能需要一周至一个月的时间。75%以上的单晶硅片使用切克劳斯基直拉(CZ)法制成。将大块的多晶硅与少量掺杂剂一起放入石英坩埚内即可制出硅锭。多晶硅通过氯代硅烷和氢气的复合还原及纯化处理从砂石中提炼出来。掺杂剂使硅锭具有期望的电学特性并决定硅锭的类型 (P 或 N)。单晶拉制是将大块的多晶硅与少量掺杂剂一起放入熔炉石英坩埚内。多晶硅在高纯度氩气流中、1400 ℃加工温度下融化。当其成为熔体时,即相当于一颗单晶硅片的“种子”洒落在了熔体中并且被慢慢地拔出。种子的表面张力使小量熔融的硅晶体与种子一起升起,形成一个理想的、与种子具有相同晶体定向的单晶锭块。成形的单晶锭块被打磨成大致的直径尺寸,顺着锭块长度方向呈现“锯齿状”或 “扁平状”,据此形状可判断锭块的结晶定向。切割使用金刚石圆锯将晶棒切割成晶片。边缘打磨加工硅晶片时一个非常重要的步骤就是在后续加工过程或以后的元件制作过程中减少晶片的破损。初成形的晶片边缘都是经过充分打磨,这样做可以大大地改善清洗效果并减少破损,有效率达 400%。研磨晶片在切割过后十分粗糙,两边均有锯过的痕迹和瑕疵。研磨处理可去除晶片表面的锯痕和瑕疵,同时能够缓解切割过程积聚在晶片中的应力。研磨过程还会导致出现裂纹以及其他 相关现象,通过蚀刻和清洗,用氢氧化钠溶液或乙酸、硝酸混合溶液去除研磨造成的细裂缝和表面破损,然后用去离子水冲洗。抛光过程包括几个步骤,需要使用越来越细的浆料(抛光剂)。晶片可进行正面抛光,也可双面抛光。抛光处理前对晶片进行多晶硅包覆、吹砂或毛刷损伤等“背面损伤”处理,目的是为了“收集瑕疵”,将硅晶片的瑕疵拉向晶片背面,而远离要加放元器件的正面。最终清洗,该步骤去除晶片上大量的金属、残渣以及颗粒物。清洗方法为 RCA,于 20 世纪 70 年代所研制。第一步称为 SC1,依次使用氨水、稀氢氟酸、去 离子水清洗。下一步 SC2 清洗包括依次使用盐 酸、双氧水、去离子水清洗。

清洗处理后晶片最后进行双面擦洗,去掉最小的颗粒物。硅晶片经过以下过程形成:多晶体硅→极限拉伸(局域拉伸)→单晶体硅柱→外圆磨削(无心磨削)→磨削切断(精密切割)→圆边→硅晶片

●拉单晶工序:融化 → 颈部成长 → 晶冠成长 → 晶体成长 → 尾部成长。

●晶棒裁切与检测:将长成的晶棒去掉直径偏小的头、尾部分,并对尺寸进行检测,以决定下步加工的工艺参数。

●外径磨削:由于在晶棒成长过程中,其外径尺寸和圆度均有一定偏差,其外圆柱面也凸凹不平,所以必须对外径进行修整、研磨,使其尺寸、形状误差均小于允许偏差。

●切断:由于硅的硬度非常大,所以在本工序里,采用环状,其内径边缘镶嵌有钻石颗粒的薄片锯片将晶棒切割成一片片薄片。

●圆边:初切割的晶片外边缘很锋利,硅单晶又是脆性材料,为避免边角崩裂影响晶片强度、破坏表面光洁和对后工序带来污染颗粒,必须用专 用的电脑控制设备自动修整晶片边缘形状和外径尺寸。

1.2 硅晶片的传统加工工艺硅晶片加工是 IC 制造系统重要的基础环节, 硅片的加工精度、表面粗糙度和表面完整性直接影响 IC 的线宽和 IC 的性能,对于<200 mm 的硅 片,传统的加工工艺过程为:切片→倒角→研磨→ 腐蚀→清洗→抛光(如图 1 所示)。由于采用内圆金刚石锯片切割会产生较大的翘曲变形,最大翘曲量达到 37 μm,硅片表面还会残留切痕和微裂痕,损伤层深度可达 10~50 μm,经双面研磨机平整化加工后可使硅片厚度公差小于 3 μm,总厚度 变化 TTV<1 μm,平整度<1 μm,但表面粗糙度 为 0.1~0.2 μm,达不到要求,需经过后续的腐蚀去除研磨所产生的表面损伤层,最后经过化学机械抛光获得超光滑无损伤表面。

1.3 硅晶片的超精密加工经过上述过程所形成的硅晶片,其平面度小于 8 μm,但还需进一步加工,以提高其平面度和降低表面粗糙度。其主要过程为粗磨→精磨→化学刻蚀→抛光→电路层制作→背面磨削→切割成小块。

1.3.1 超精密切削研究现状单点金刚石切削(SPDT)。单点金刚石切削的特点是采用数控方法直接控制加工轮廓和表面粗糙度,是加工红外光学材料和磨削加工的可替代方法。Venkatesh 等人采用 0°前角、刀尖半径为 0.75 mm 的金刚石刀具加工硅晶片,当切削深度为 1 mm、进给速度为 0.4 mm/min、主轴速度为 400 m/min 时,采用 AFM 测量方法,所得到的表面粗糙度达到 1 nm[7]。金刚石切削刀具刃口圆弧半径一直在向更小 的方向发展,因为它的大小直接影响到被加工表面的粗糙度,同时还必然要求金刚石刀具更加锋利。根据日本大阪大学岛田尚一博士介绍,为了进行切薄试验,目标是达到切屑的厚度 1 nm,其刃口圆弧半径趋近 2~4 nm。为解决金刚石刀具的磨损问题,Jiwang Yan 等人提出采用倒角金刚石刀具大进给塑性加工单晶硅,在进给量为 5 mm/min 的加工条件下得到的 SEM 连续切屑,加工表面粗糙度 Ra = 5.1 nm[8]。这一方法对于推广单点切削的生产应用具有重要意义。

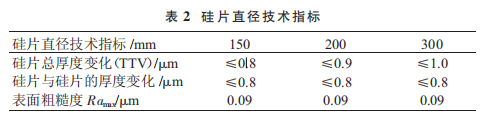

1.3.2 超精密磨削研究现状 (1)硅片自旋转磨削。采用略大于硅片的工件转台,通过真空吸盘每次装夹一个硅片,硅片的中心与转台的中心重合,杯形金刚石砂轮的工作面调整到硅片的中心位置。磨削时,硅片和砂轮绕各自的轴线回转,砂轮只进行轴向进给。在超精密磨削中,金刚石砂轮的修整情况对零件的加工质量有决定性影响。其修整过程主要包括修平 / 结合剂去除和去尖,修平一般采用金刚石砂轮磨削相对软质物质。结合剂去除主要采 用电解法和接触放电法。目前,采用硅片自旋转磨削方法加工直径 150~ 400 mm(6~16 英寸)硅片,可实现硅片的正面超精密磨削和背面磨削减薄,所达到的技术指标见表 2。

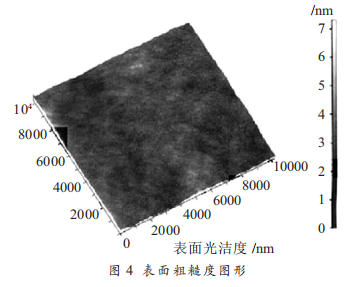

1~20 nm,亚表面损伤深度只有传统磨削的 1%~2%,甚至小于抛光加工产生的亚表面损伤深度。由于 Tetraform“C”型磨床结构方面的原因,Cranfield 大学与 Cranfield 精密工程有限公司联合研制成功一种新型的硅片超精密磨床(见图 3),该磨床为敞开卧式结构,并采取控温、隔振等措施,可在一个工序中以很高的加工效率完成 硅片的塑性域纳米磨削,获得很好的表面和亚表面完整性。据称,用该磨床超精密磨削大尺寸硅片可以完全代替传统工艺的研磨和腐蚀工序,甚至有望代替抛光加工。(2)微粉金刚石磨盘的研磨和抛光工艺:A. 高刚度的固着磨料盘安装在磨抛液槽的底部;B. 磨抛主轴采用高精度高刚度空气轴承,Z 向采用高刚度的微进给控制系统,保证工件与磨抛主轴间的位置精度;C. 磨抛运动由工件的旋转和工作台在 X-Y 方向的高精度运动组成;D. 通过测力平台精密检测过程中的磨抛力,可进行超低载荷磨抛加工;E. 采用磨抛液循环过滤和温度控制系统,排除磨抛液中的废屑和保持磨抛液温度恒定。F. 利用磨抛液的化学作用和磨盘的机械作用,通过控制压力进行硅片超精密平整化加工,在正常磨抛压力下,大直径硅片的平面度可控制在 5~50 nm 之间。1.3.2 超精密研磨研究现状在包括机械化学研磨(Chemical-Mechanical Polishing)、非接触式浮动研磨、弹性发射加工等 超精密研削中,机械化学研磨的应用比较广泛。其工作原理是由溶液的腐蚀作用形成化学反应薄层,然后由磨粒的机械摩擦作用去除。利用软磨料的活性以及因磨粒与工件间在微观接触度的摩擦产生的高压、高温,使能在很短的接触时间内出现固相反应,随后这种反应生成物被运动的磨粒机械摩擦作用去除。目前去除量最小至 0.1 nm,整体厚度变化为(0.2~0.4)μm/300 mm, 表面光洁度为 1 nm。

图 4 为用 AFM 测得的表面 粗糙度。英国和德国对这项技术的研究处于领先地位。

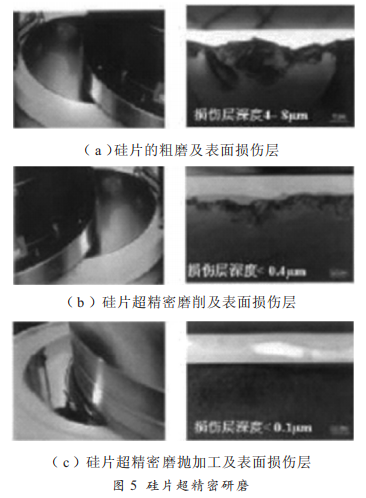

图 5(a)、图 5(b)、图 5(c)为硅片的粗磨、超精密磨削和超精密磨抛加工及其表面损伤层。

3 硅片的超精密抛光技术

3.1化学机械抛光

化学机械抛光时,旋转的工件以一定的压力压在旋转的抛光垫上,而由微米或纳米磨粒和化学溶液组成的抛光液在工件与抛光垫之间流动,并产生化学反应,工件表面形成的化学反应由磨粒的机械作用去除,即在化学成膜和机械去膜的 交替过程中实现超精密表面加工———游离磨料CMP。CMP加工过程中,硅片表面各点的抛光压力分布是不均匀的,这成为影响硅片CMP平整化加工均匀性的重要因素,夹持和固定硅片的夹盘和背衬表面平整度直接影响抛光硅片的平整度。日本Tokyo Seimitsu公司应用气压控制技术开发了浮式硅片夹盘,不需要高精度的平整背衬,通过在夹盘中形成的气垫支撑硅片的背面,以保证抛光过程中均匀的压力分布。

3.2等离子辅助化学刻蚀平坦化技术

测量系统把硅片表面凹凸的几何误差信息输入计算机,由计算机控制等离子喷嘴的位置和速度,对凸凹表面进行局部加工,刻蚀速度一般为1~50 mm/min,等离子喷嘴直径可以从3~30 mm选择,对精度进行控制。

3.3电化学机械平坦化技术

在传统的电化学铜沉积工艺基础上,在两个电极之间增加非导体多空抛光垫,利用抛光垫的干扰作用实现选择性电化学铜沉积,同时抛光垫的机械摩擦和抛光作用可去除顶部多余的铜沉积层,从而通过选择沉积于机械去除双重作用,减少多余铜的厚度,达到平坦化的目的。

3.4无应力抛光技术由电解抛光技术发展而来,依靠电流密度效应按一系列同心环对铜结构表面进行平坦化。其工艺过程为:首先利用电解抛光去除大量的铜;再通过二次抛光,以确保全部去除顶部的铜;最后采用等离子体刻蚀工艺去除顶部的阻挡层金属,并 回蚀某些电介质。

4硅晶片加工设备的研究现状

美国LLL实验室于1983年研制的DTM-3大型金刚石超精密车床,加工平面度为12.5 nm,加工表面粗糙度Ra为4.2 nm。英国克兰菲尔德(Cranfield)技术学院所属的克兰菲尔德精密工程研究所(简称CUPE)是当今世界上精密工程的研究中心之一,是英国超精密加工技术水平的独特代表。其生产的Nanocentre(纳米加工中心)既可以进行超精密车削,也可以进行超精密磨削,加工工件的形状精度为0.1 nm,表面粗糙度小于10nm。模块化、构建化是超精密机床进入市场的重要技术手段,如美国ANORAD公司生产各种主轴、导轨和转台,用户可根据各自的需要组成一维、二维和多维超精密运动控制平台和机床。超精密机床往往与传统机床在结构布局上有很大差别,流行的布局方式是“T”型布局,这种布局使机床整体刚度较高,控制也相对容易,如Pneumo公司生产的大部分超精密车床都采用这一布局。模块化使机床布局更加灵活多变,如日本超硅晶体研究株式会社研制的超精密磨床,用于磨削超大硅晶片,采用三角菱形五面体结构,用于提高刚度;德国蔡司公司研制了4轴AS100精密磨床,用于加工自由形成表面,该机床除了X、Z和C轴外,附加了A轴,用于加工自由表面时控制砂轮的切削点。

5硅晶片加工方法的发展趋势

(1)双面研磨和采用杯形砂轮的回转磨削可进一步提高硅晶片的表面质量,是未来硅晶片超 精密加工很有竞争力的技术;(2)在磨削过程中,通过控制刀具相对于工件的位置和刀具主轴的自动调整来获得理想的加工表面,实现以磨代抛;(3)为进一步提高硅晶片的表面质量,大摩擦系数的化学机械抛光有可能得到应用;(4)对于大尺寸的硅晶片,如果利用固定金刚石刀具进行塑性区域加工,可提高加工精度,减小亚表面的损伤,减小抛光量,提高加工效率;(5)用超精密切削代替超精密磨削也是超精密技术发展方向之一。