碳化硅(SiC)是一种非常重要的工程陶瓷,它具有许多优异的性能,如低密度(3.1g/cm3)、高硬度(2800kg/mm2)、高热导率(120W/mK)、低热膨胀系数(4.0x10-6℃-1)、宽禁带(2.4~3.4eV)、抗氧化、耐腐蚀、抗辐照等,广泛应用于石油工业、半导体、航空航天、化工、交通运输、核能等领域。尤其在现在备受关注的半导体领域,碳化硅陶瓷主要应用于晶圆加工、散热、封装等方面,可应用与制作XY平台、基座、聚焦环、抛光板、晶圆夹盘、真空吸盘、搬运臂、炉管、晶舟、悬臂桨、研磨盘等。但是由于SiC陶瓷具有的脆性、高硬度和高电阻率等特点,加工制造大尺寸或形状复杂的SiC陶瓷部件非常困难,这也是其在工程应用中亟待解决的关键问题之一。编辑:9游服务 精密加工制造//chuanchuanjiqi.cn/

为了提高SiC陶瓷的可加工性,通过掺杂降低电阻率是一种有效途径。当调控SiC陶瓷的电阻率下降到100Ω·cm以下时,可以满足电火花加工的要求并进行快速精确的复杂型面加工,有利于大尺寸或形状复杂部件的加工制造。另外,在对电性能没有特殊要求的工程应用领域,用导电SiC陶瓷取代传统的高电阻率SiC陶瓷具有巨大的优势。同时,半导体行业对高性能导电SiC也有巨大的市场需求。

导电SiC陶瓷的制备方法

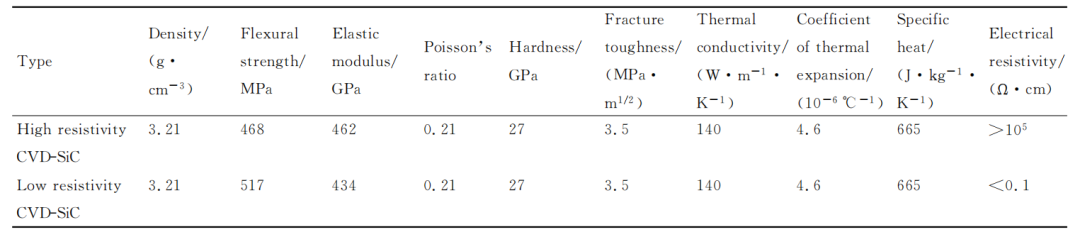

导电SiC陶瓷的制备方法有化学气相沉积(CVD)和粉末烧结。商业化应用的CVD技术已能制备出高纯度(99.999%)、低电阻率(<0.1Ω·cm)的氮掺杂导电SiC陶瓷。由下表可知,低电阻率的导电CVD-SiC陶瓷的其他性能与传统的高电阻率CVD-SiC相当。

不同电阻率的CVD-SiC性能参数对比

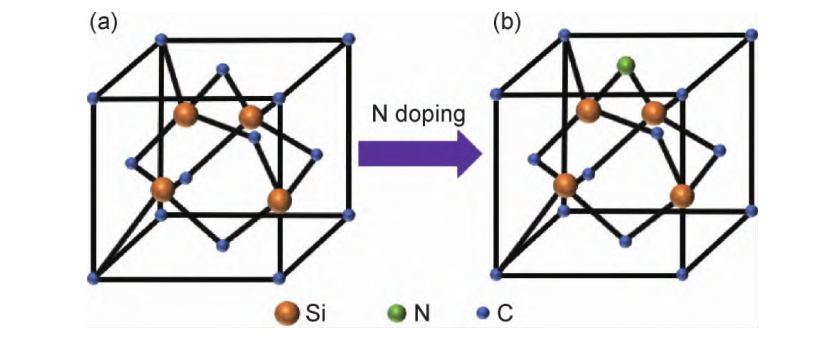

通常,引入导电第二相(ZrB2、TiO2、TiC等)形成电渗流网络,制备复相导电SiC陶瓷,相比于复相导电SiC陶瓷,掺杂改性SiC由于掺杂量较低,可以最大限度地保留SiC陶瓷原有的优异物化性能。向SiC中掺杂N原子来取代C原子位置可以把SiC的电阻率下降到10-3Ω·cm,显著低于电火花加工所需的材料最低电阻率要求(<100Ω·cm),因此,通常采用氮掺杂技术来制备导电SiC陶瓷。

(a)3C-SiC晶体结构;(b)N掺杂的3C-SiC晶体结构

实现氮掺杂有以下两种途径:(1)在高温烧结过程中液相烧结助剂溶解氮气中的氮进入SiC晶格;

(2)含氮化合物在高温烧结过程中为SiC提供掺杂所需的氮源。

总而言之,掺杂的氮源要么来自于氮气,要么来自于含氮化合物。通过机械球磨把SiC粉末和烧结助剂混合均匀,然后在N2中对混合粉末进行高温烧结。在高温环境中,液相的烧结助剂会溶解部分氮气中的氮。同时,如果混合粉末中含有氮的化合物且可以溶于液相烧结助剂,该化合物也会为氮掺杂过程提供部分氮源。

氮掺杂导电SiC陶瓷的粉末烧结方式

氮掺杂导电SiC陶瓷的粉末烧结制备方法主要有无压烧结(PS)、热压烧结(HP)和放电等离子烧结(SPS)。目前,大部分研究都集中在无压烧结和热压烧结,放电等离子烧结作为一种新烧结技术,在实际应用中较少。当采用合适的烧结助剂在适宜的烧结工艺下,这三种方法都可以制备出高致密度、低电阻率的导电SiC陶瓷,但是每种制备方法都有各自的优缺点。

1.无压烧结

无压烧结是指在不施加任何外部压力的情况下,通过添加合适的烧结助剂,在高温环境(1900~2300℃)下对粉末进行烧结,其烧结时间较长(通常为1~6h)。这是最常用、也是最简单的烧结方式,其特点在于设备简单、成本较低,易于工业化生产,而且可以对不同形状和尺寸的样品进行致密化烧结,节省了后续机加工的成本。但是无压烧结导电SiC陶瓷的晶粒尺寸较大,因此其力学性能通常不如热压烧结导电SiC陶瓷。

2.热压烧结

热压烧结是将粉末装入石墨模具中,在加热混合粉末的同时,对体系施加外压,以此来制备致密化样品。相比于无压烧结,机械压力的作用可降低孔隙率,提高材料致密度,并且可以有效地抑制SiC晶粒长大,提高材料的力学性能。但是受限于模具和压力,因此制备的样品形状简单,复杂形状仍需进行后续机加工。

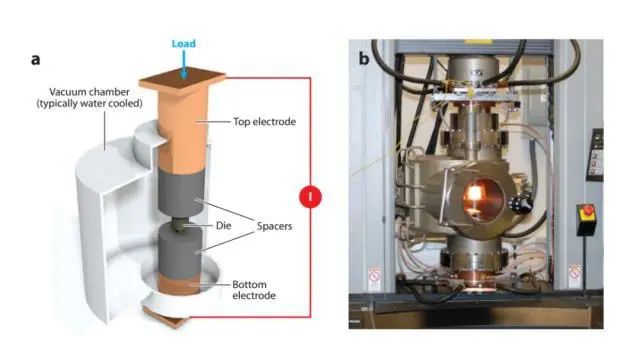

3.放电等离子烧结

放电等离子烧结是利用脉冲电流作用于导电模具内的试样,在较短保温时间内(1~10min)烧结样品的一种方法,且其升温速率通常大于100℃/min。通过这种向粉末施加单轴载荷和脉冲直流电流的方式,可以使得难以烧结的SiC陶瓷在较低的温度和较短的时间内实现致密化,有效地抑制SiC的晶粒长大。因此,SPS可以实现材料的高致密度、精细显微组织和干净晶界,从而全面提升材料的力学性能,但是SPS只适用于制备形状简单的小尺寸样品。

烧结助剂的类型

由于SiC本身所具有的高共价键合性和低自扩散性,导致单一组分的SiC很难致密化,只能在超高温(2500)和超高压(5GPa)下进行烧结来实现致密化。通过在烧结过程中添加烧结助剂可以有效地降低烧结温度,同时实现SiC陶瓷的致密化。因此,烧结助剂对于SiC陶瓷的粉末烧结至关重要。

SiC的烧结助剂可分为固相烧结助剂(C、B等)和液相烧结助剂(稀土氧化物、共晶金属氧化物等)。

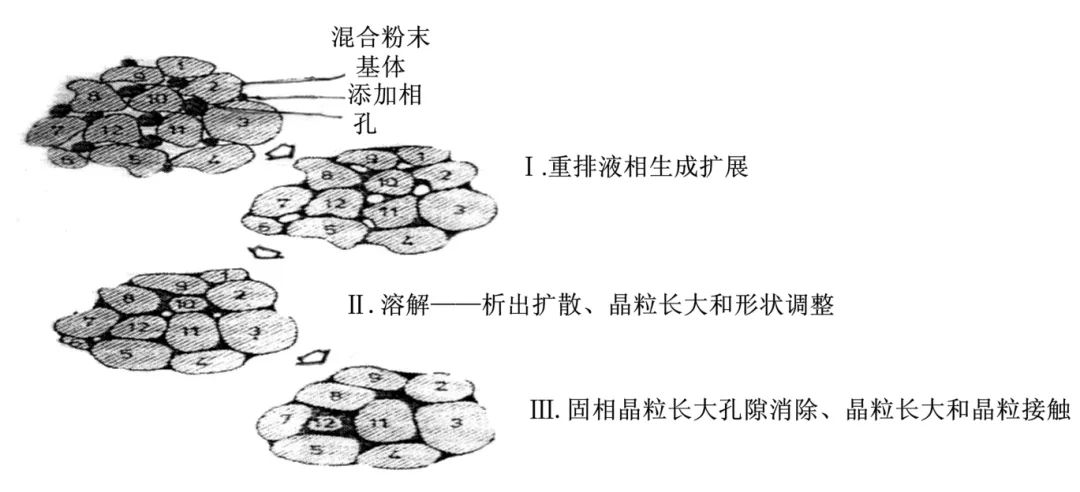

氮掺杂导电SiC陶瓷的制备过程属于液相烧结过程,因此SiC陶瓷的液相烧结助剂原则上都适用于制备氮掺杂导电SiC陶瓷,按照是否可以为SiC陶瓷进一步提供氮源的功能性进行区分,其烧结助剂体系包括以下三种:常规烧结助剂、含氮烧结助剂和烧结助剂-含氮第二相。这些都属于高温烧结助剂,烧结温度通常大于1900℃。

1.常规烧结助剂

常规烧结助剂是指本身并不提供氮源,在烧结过程中形成液相烧结助剂并吸收氮气气氛中的氮来实现SiC的致密化烧结和晶格的氮掺杂,包括稀土氧化物RE2O3(RE=Y,Sm,Sc,Nd,Eu,Gd,Ho,Er,Lu等)和共晶金属氧化物两类。

稀土氧化物RE2O3利用高温氮气气氛烧结过程中形成的低熔点Re-Si-OCN熔体,在致密化碳化硅陶瓷的同时实现氮掺杂,包括单一稀土氧化物(Y2O3,Sm2O3等)和复合稀土氧化物(Y2O3-Sm2O3,Gd2O3-Y2O3等)两种形式。

共晶金属氧化物则利用两种金属氧化物形成的低熔点共晶液相作为液相烧结助剂来实现SiC陶瓷的降温烧结,其典型代表是Al2O3-Y2O3。

2.含氮烧结助剂

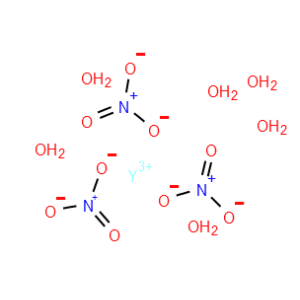

与常规的烧结助剂相比,含氮烧结助剂在烧结时会分解形成氧化物和氮源,氧化物可以进一步形成液相,在致密化SiC陶瓷的同时实现氮掺杂,典型代表是硝酸钇(YN)。

烧结助剂-含氮第二相体系是指在上述烧结助剂基础上复合一定量的氮化物。常见的氮化物包括:TiN、Si3N4、ZrN等。这些氮化物通常在高温烧结过程中为氮掺杂提供一部分氮源,从而降低材料的电阻率。

其中,TiN和ZrN可以在烧结过程中形成导电的Ti2CN和Zr2CN来降低SiC陶瓷的电阻率。值得注意的是,氮化物的添加在另一方面也会改变SiC陶瓷的物化性能,因此需要合理地选择氮化物的含量和类型,以确保在保留SiC陶瓷原有优异物化性能的情况下获得合适的电阻率。

参考来源:

1.氮掺杂导电碳化硅陶瓷研究进展,杨建国、沈伟健、李华鑫、贺艳明、闾川阳、郑文健、马英鹤、魏连峰(材料工程);

2.SiC基复相导电陶瓷的制备与性能研究,陈军军(中国科学院上海硅酸盐研究所);

3.碳化硅陶瓷烧结助剂的作用机制与研究进展,付振东、赵健、戴叶婧等(材料导报)。