编者按

针对阳极材料钨铼合金的异形结构和电加工难点,选用合理的加工方法,设计高精度装夹工装,通过对线切割和电火花成形加工参数的摸索,解决了难熔阳极加工双锥面微小孔结构的精密加工问题。

01

序言

阳极使用的难熔合金材料WRe25钨铼合金为粉末冶金方法制造而成,具有硬度高、密度高和熔点高等特点,具有优良的高温强度、抗蠕变性能和电性能,工作温度可达2000℃以上。加工难点包括材料难加工,内孔异形结构尺寸公差和几何公差要求较严,以及表面质量要求高等。内孔异形结构中的微小孔结构与外圆同轴度要求<φ0.01mm,双锥锥面结构角度公差满足±10′,表面质量最优达到表面粗糙度值Ra=0.4μm。

目前,加工双锥锥面结构和微小孔结构一般可采用机械加工、电火花线切割和电火花成形加工等方法[1,2],有时也会选用超声振动辅助电火花复合加工[3]。经过对比,采用机械加工制造异形孔,存在成本高、复杂孔加工困难等缺点,尤其对于难熔高硬度材料,加工刀具易折断,造成无法加工。复合加工成本相对较高且加工灵活性也较差。电火花加工可有效避免上述问题。

通过对难加工材料的微小孔、双内锥面等内孔异形结构的精密加工工艺分析,开展电加工工艺研究,采用合理的加工方法,最终实现达到尺寸和几何公差及表面质量要求。

02

阳极加工要求

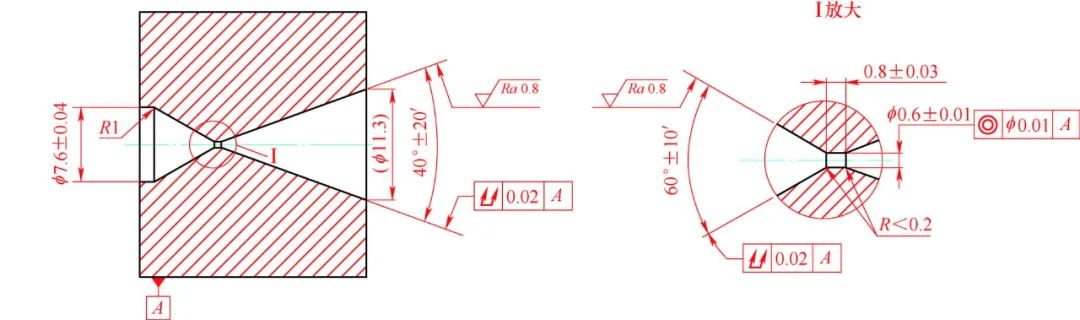

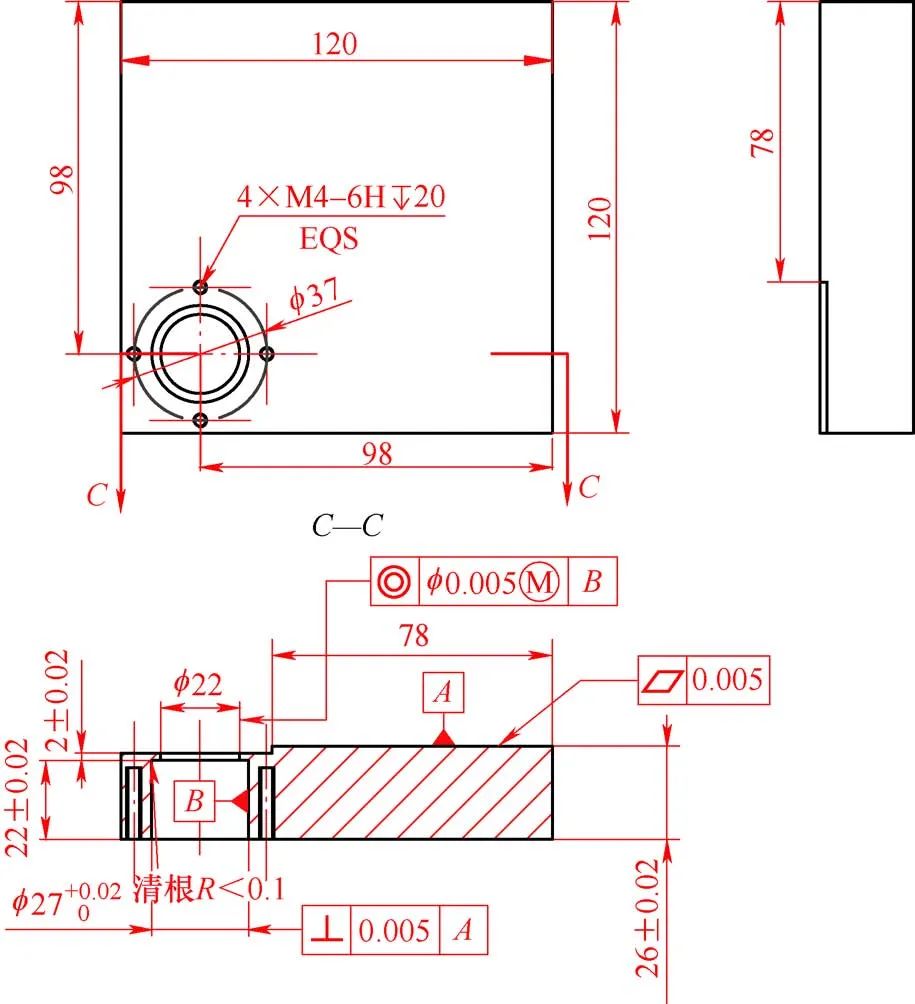

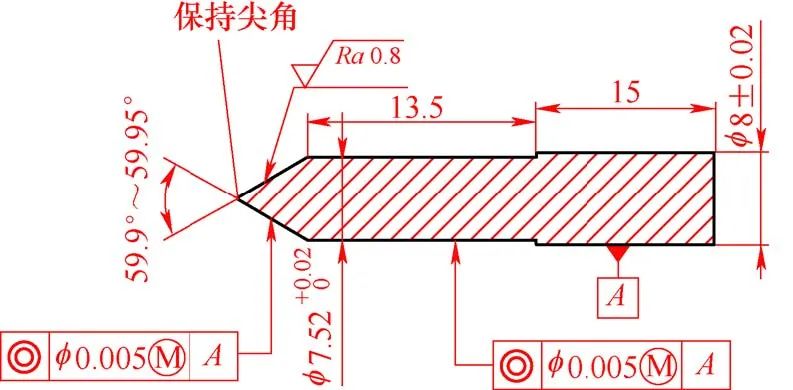

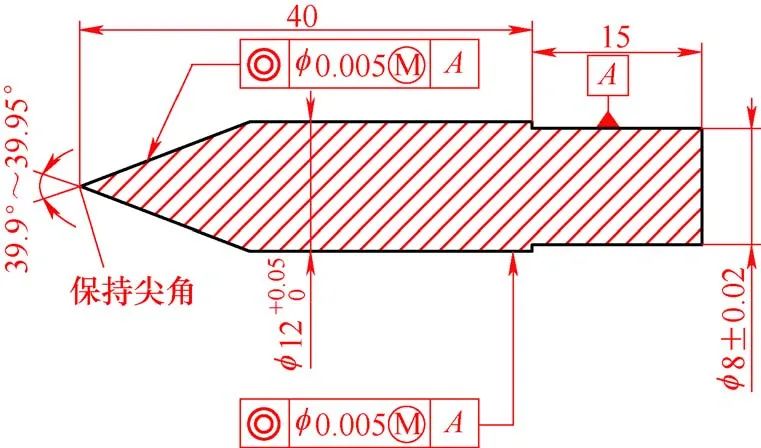

阳极材料为WRe25钨铼合金,外圆和端面对几何公差要求较高,内部结构加工要求也较严格,内锥孔锥角40°±20′和60°± 10′、φ(0.6±0.01)mm微小孔与外圆同轴度φ0.01mm以内,φ(0.6±0.01)mm微小孔长度(0.8±0.03)mm,锥孔角度公差最严要求为±10′,表面质量达到表面粗糙度值Ra<0.8μm。阳极如图1所示。

图1 阳极

03

加工难点分析

1)阳极材料为难加工材料。钨铼合金熔点为3180℃,密度为21g/cm³,硬度>50HRC。相对于常规加工材料,钨铼合金熔点约是钢的2倍、铝的5倍;密度约是钢的3倍、铝的7倍。其高熔点、高密度及高硬度特性给加工带来很大困难。

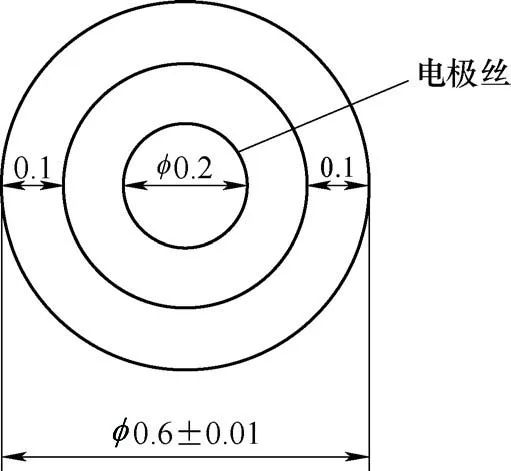

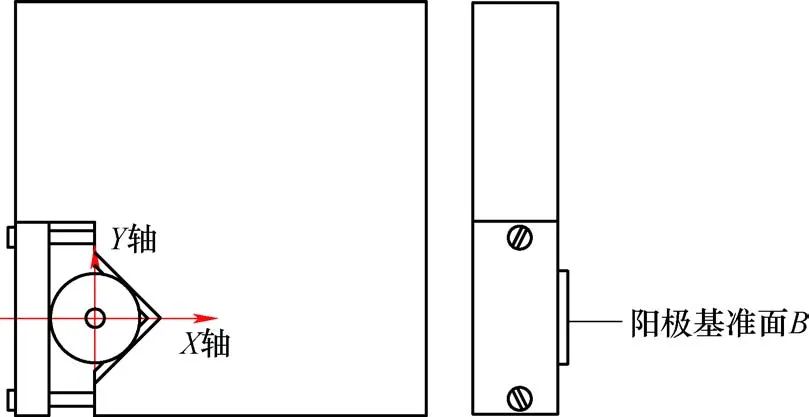

2)高精度内孔与外圆的同轴度要求高。阳极两端双内锥孔和中间微小孔需要与外圆保证同轴度φ0.01mm以内,结构之间才能较好过渡,从而避免出现结构错位。为保证后续线切割能加工内孔成形,穿丝孔需要单边留余量≥0.1mm,φ0.2mm电极丝与放电间隙之和需要≥0.25mm,避免慢走丝加工时,因电极丝装夹偏离穿丝孔中心较大而造成短路。φ(0.6±0.01)mm内孔的穿丝孔孔径最大可达φ0.4mm。线切割丝径与内孔如图2所示。穿丝孔为深径比达57的深小孔,并要求与外圆的同轴度<φ0.10mm,可避免φ(0.6±0.01)mm内孔加工后留下穿丝孔痕迹。

图2 线切割丝径与内孔

采用高速穿孔机加工φ0.4mm穿丝孔,然后采用慢走丝机床加工φ(0.6±0.01)mm内孔,进行2次装夹定位,加工出的孔很容易与外圆存在同轴度偏差。如何保证工序间加工出的穿丝孔、内孔与外圆拥有较高的同轴度,也是加工难点之一。

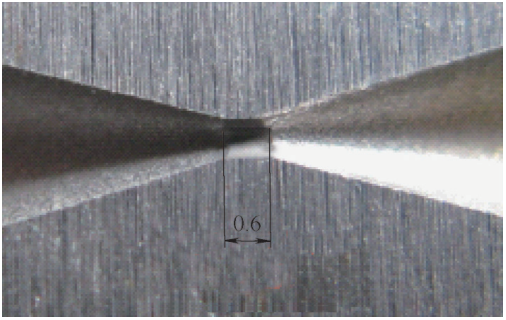

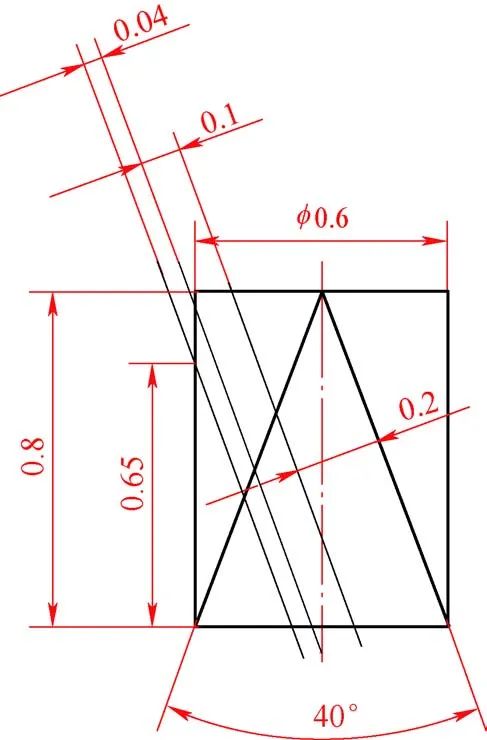

3)线切割双内锥孔与微小孔时易产生相互干涉。线切割加工40°±20′锥孔后,φ(0.6±0.01)mm微小孔长度(0.8±0.03)mm易产生过切(见图3),长度超差。加工40°锥角时,主切偏移量为0.1mm,再加上0.04mm放电间隙,当电极丝倾斜20°时,影响φ0.6mm微小孔60°方向孔口到60°端面距离。

4 )双内锥孔精度和表面质量要求高。40°±20′和60°±10′锥角尺寸精度要求较高,并且全跳动值在0.02mm以内,表面粗糙度值Ra<0.8μm,对电加工工艺参数及电极制作都提出了较高要求。

a)阳极微小孔过切实物

b)阳极微小孔过切尺寸

图3 线切割锥面后易产生中间孔长过切

04

解决方案

4.1 设计并制作高精度装夹工装

阳极经过外圆和端面磨削后,需设计多道工序加工内孔用的高精度装夹工装,以外圆和端面为基准,进行阳极与工装装夹,保证内孔与外圆同轴度要求。

如果以圆形孔进行定位,则工装主要存在以下问题。

1)由于工装装配孔内径27mm加工过程中存在让刀现象,导致装配孔底端有轻微锥角,与底面基准面不垂直,阳极装配不到底面。

2)需要阳极磨制件和装夹工装进行配磨,不适用于不同批次间加工。

改进装夹结构,用 V 形孔定位替换整圆孔定位,降低装夹工装与阳极配磨要求,并要求φ27mm与阳极装配间隙在0.005mm以内,降低胎具加工公差要求,提高装夹胎具的灵活性。改进前后装夹胎具如图4所示。

a)改进前

b)改进后

图4 改进前后装夹胎具

4.2 微小孔双锥结构高精度线切割加工

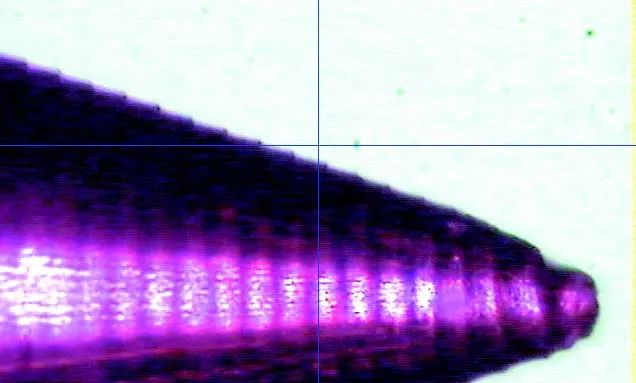

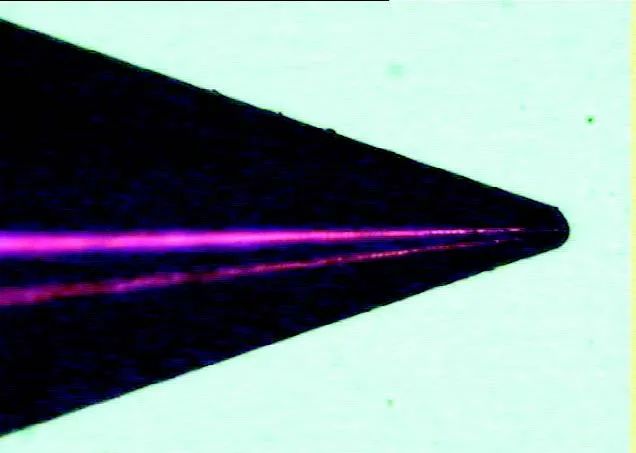

针对慢走丝线切割锥面时φ (0.6±0.01)mm内孔干涉问题,采取加工时φ 0.6mm两端孔口到端面距离分别留余量0.2mm的措施。此时锥角需加工至24°。然后其余锥孔尺寸和内孔长度转至电火花成形加工。线切割后中心微小孔形貌如图5所示。

图5 线切割后中心微小孔形貌

4.3 高质量双锥面电火花成形加工

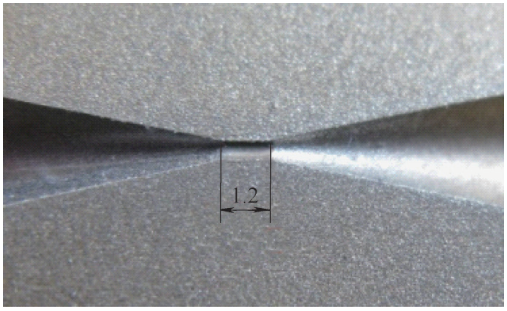

加工过程中考虑电极的设计尺寸、电极表面质量等因素,通过实践与摸索,电极锥面角度60°、40°分别设计为59.9°~59.95°、39.9°~39.95°,最终电极尺寸如图6~图8所示。

图6 60°粗加工电极

图7 60°精加工电极

图8 40°加工电极

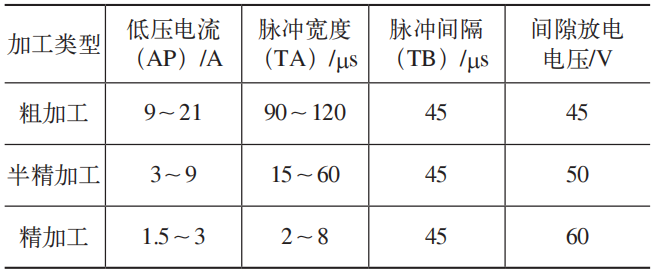

加工过程中粗加工需要大能量去除余量,然后精加工深度达到尺寸公差要求,修光表面达到工艺要求。加工过程中的参数,随着零件表面余量的减少,低压电流和脉宽逐渐减小,间隙放电电压逐渐变大。电加工参数见表1。

表1 电加工参数

电极锥面质量显著影响加工后阳极表面质量。如果用数控车床加工,因靠数控程序控制进行X轴、Y轴运动完成,在显微镜下观察表面有明显的波峰波谷纹路,会影响阳极加工后锥面的表面质量;而采用手动车削,车刀安装在小滑板上,靠手动沿导轨直线加工出来,加工后的表面较为平整。由此需采用手动车削机床加工电极。数控和手动加工电极锥面外观对比如图9所示。

a)数控加工电极表面质量

b)手动加工电极表面质量

图9 数控和手动加工电极锥面外观对比

05

实施效果

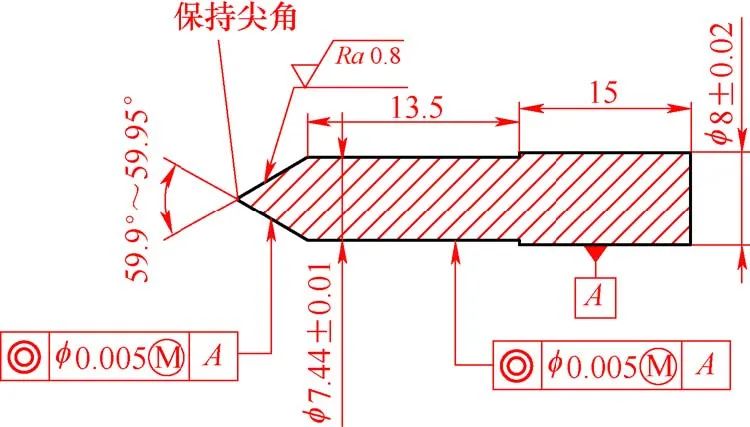

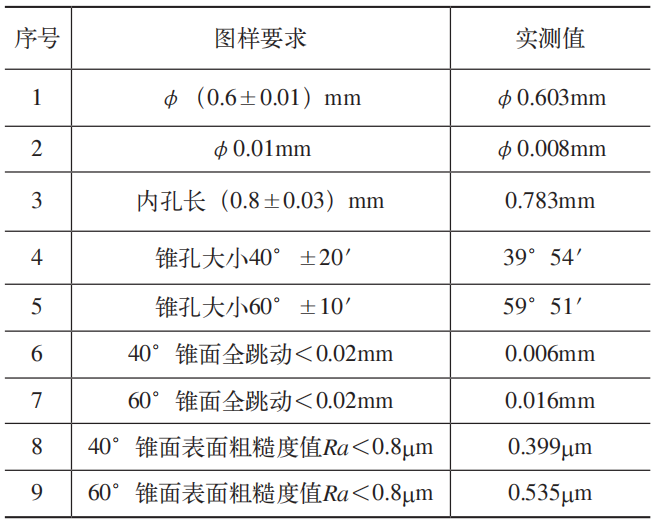

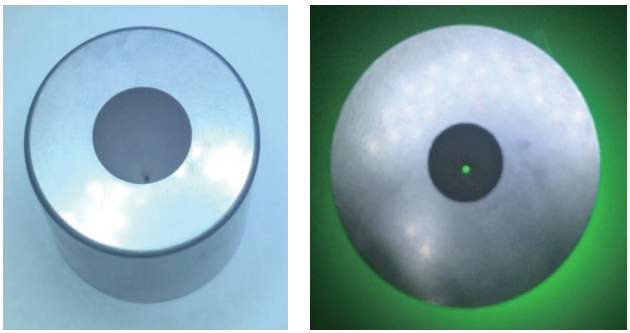

加工后的阳极经过微小孔、双锥孔及表面质量检测,全部满足图样要求,微小孔实测值为φ0.603mm,与外圆同轴度为φ0.008mm,锥面全跳动最优可达0.006mm。阳极检测值见表2,阳极外观如图10所示。

表2 阳极检测值

a)整体外观 b)俯视

图10 阳极外观

06

结束语

本文针对阳极的异形内孔结构和钨铼合金材料的电加工难点进行工艺分析与方案改进,通过线切割与电火花成形加工相配合的方法,高效高质地完成阳极内孔异形结构的加工,实现了高精度装夹定位、线切割加工微小孔大锥面结构以及电火花加工锥面等关键技术突破,为类似难熔高密度材料的精密加工提供了参考。

专家点评

文章阐述了异型难熔阳极的双锥微小孔加工难点和解决方案。根据同轴度要求设计制作高精度装夹胎具,通过线切割和电火花成形加工相配合的方法,实现了难熔阳极的微小孔线切割加工以及大锥面电火花加工等多项关键技术突破,为类似材料的精密加工提供了实践经验。

文章结构合理,分析全面,思路清晰,数据准确,在线切割和电火花成形加工方面积累了丰富的经验。

编辑:9游服务精密加工//chuanchuanjiqi.cn/